【先进封装】关键工艺技术对比:无助焊剂TCB vs.混合键合

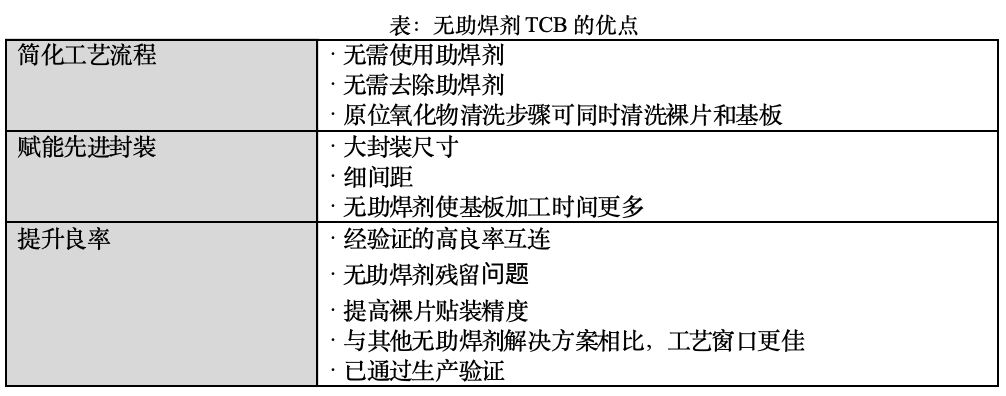

台积电、英特尔、三星、西门子、Kulicke&Soffa(K&S)、BESI、Heller、EVG、AMAT、TEL、ASMPT、Shibaura、SUSS MicroTec、索尼、长江存储、铠侠、西部数据、AMD在半导体封装技术持续迭代的背景下,新型键合工艺正成为突破芯片集成瓶颈的关键。作为当前的研究热点,无助焊剂热压键合(Fluxless TCB)技术凭借其独特的工艺优势,在AI加速器、高带宽存储器(HBM)及光电集成等领域展现出重要的价值。无助焊剂TCB创新性地采用等离子体处理与可控还原气氛相结合的方式,在无需助焊剂的条件下实现了高洁净度的金属键合。这种工艺不仅显著提升了界面质量,还通过精准的温压调控优化了互连性能,使其在CoWoS-L等先进封装方案中表现出色。与传统TCB和回流焊接相比,Fluxless TCB有了重大进步,它减少了污染,提高了工艺稳定性,并实现了高可靠性、高密度互连,使其成为下一代先进封装的基础技术之一。与此同时,混合键合技术则开辟了另外一条技术路线。这种键合工艺采用无焊料技术,可同时键合金属层和介电层,它突破了传统焊接的物理限制,在超微间距互连中展现出更优的电学特性。与无助焊剂TCB相比,混合键合在三维集成方面具有独特优势,能够为下一代芯片堆叠提供更优的解决方案。这两大键合工艺各具特色,无助焊剂TCB在现有封装体系下提供了高可靠性的改良方案,而混合键合则代表着更前沿的集成方向。它们的协同发展将持续推动封装技术向更高密度、更高性能迈进,最终重塑异构集成的技术格局。传统TCB工艺通常依靠助焊剂来促进焊料润湿并去除金属氧化物,然后再进行回流加热步骤以实现键合。然而,这种基于助焊剂的方法有可能导致孔洞形成和助焊剂残留物污染,并造成细间距应用中的长期可靠性风险,尤其是当凸块间距缩小到40μm以下时。这些问题也会影响封装后环境的热稳定性和清洁度。为解决这些问题,业界正积极向无助焊剂TCB解决方案转型以提高互连密度和质量。无助焊剂TCB无需使用化学助焊剂,而是采用等离子活化、表面清洁和还原气氛加热来去除氧化铜层。通过精确的温度和压力控制,无需回流即可实现铜-铜直接键合,从而实现更清洁、更稳定的工艺,尤其有利于高可靠性封装架构。无助焊剂 TCB本质上是一种无焊料的高温高压键合技术,可实现芯片与基板之间的铜-铜互连。与使用助焊剂或微凸块的传统TCB以及回流焊相比,无助焊剂 TCB可避免残留污染、降低凸点相关故障并提高整体键合质量和系统级可靠性。然而,这项技术对工艺控制也提出了极高的要求,例如微凸点共面性、表面平整度以及动态键合补偿能力都将直接影响最终的互连质量,这也成为设备开发和工艺优化的核心难点。随着人工智能芯片设计对带宽和集成度的要求越来越高,台积电的 CoWoS-L封装技术已成为高性能系统的旗舰解决方案。CoWoS-L专门针对大型 Chiplet(例如逻辑裸片)和HBM堆叠的多芯片集成。它对芯片对准、键合可靠性和散热性能提出了极高的要求。而无助焊剂 TCB已成为满足这些需求的一项关键支持技术。无助焊剂热压键合技术通过在受控温度与压力条件下实现裸片-裸片(D2D)或裸片-晶圆(D2W)间的直接金属互连(通常为铜-铜键合),全程无需使用助焊剂。这一技术有效避免了传统工艺中因助焊剂残留导致的气泡、污染等问题,从而显著提升了封装良率与长期可靠性。在CoWoS-L等高端封装应用中,其对超细间距、高电流密度和低延迟互连的支持尤为关键,无助焊剂热压键合不仅能提供低电阻、高带宽的信号传输特性,还可降低整体功耗。传统助焊剂热压键合依赖助焊剂与回流焊,并涉及多重清洗步骤,相较于此,无助焊剂TCB大幅简化了工艺流程,更符合先进封装零污染的严苛要求。以CoWoS-L堆叠封装为例,当高带宽存储芯片(HBM)与大型逻辑芯片集成时,助焊剂可能引发气泡滞留、颗粒污染或化学残留,进而影响散热效率与信号完整性。而无助焊剂TCB技术能够从根本上规避这些风险,为高密度异构集成提供更可靠的解决方案。CoWoS-L 不仅仅是2.5D封装的延续,它还代表着向3D高集成度和Chiplet架构的过渡。CoWoS-L的成功高度依赖高精度、高可靠的互连方法,例如无助焊剂TCB。随着芯片尺寸、带宽要求和功率密度不断提升,无助焊剂TCB将在先进封装路线图中发挥越来越重要的作用。随着CoWoS-L、HBM堆叠和AI chiplet集成等先进封装技术不断突破互连密度和对准精度的极限,传统缺乏精准Z轴高度控制的热压键合(TCB)设备已难以满足生产需求。在凸点间距小于40微米的工艺中,键合过程中压力或对准高度的微小偏差都可能导致失效、短路或长期可靠性问题。业界反馈显示,缺乏微米级Z轴高度控制和动态补偿机制的设备正逐步被淘汰出高密度高良率产线,如CoWoS-L封装、2.5D HBM堆叠和GPU中介层等关键应用。许多制造商已转向采用Kulicke & Soffa ( K&S )的无助焊剂TCB系统,正是因其集成了先进的Z轴控制模块和动态补偿算法。Kulicke & Soffa ( K&S )推出的无助焊剂TCB方法通过其APTURA™平台实现。该平台可提供±1μm的对准精度,能够实现稳定的无凸块铜-铜直接键合,有效规避助焊剂残留带来的可靠性风险,可广泛应用于高精度封装。该平台已获得台积电CoWoS-L工艺认证。值得注意的是,K&S通过与学术界的深度合作,验证了无助焊剂TCB技术在高密度互连应用中的潜力,提供了混合键合之外的另一种可行技术选择。图:Kulicke & Soffa ( K&S ) TCB解决方案

图:Kulicke & Soffa ( K&S ) 第三代TCB平台

图:Kulicke & Soffa ( K&S ) 原位甲酸TCB工艺流程示例设备制造商 BESI 采取双轨发展战略:一方面持续强化其在混合键合领域的技术优势,另一方面与应用材料公司(AMAT)展开战略合作,共同开发新一代TCB解决方案。其创新技术专注于满足高带宽存储器和AI芯片堆叠的无助焊剂键合需求,致力于通过垂直整合的封装能力,巩固BESI在Chiplet、CoWoS和SoIC等先进封装平台的市场地位。与BESI等领先设备商相比,多数传统TCB系统仍无法完全兼容混合键合及异质芯片贴装工艺,使其在先进封装领域的应用受限。尽管这些设备仍可用于图像传感器封装等传统领域,但其在Z轴精度和工艺灵活性方面的不足,已难以满足AI芯片、高带宽存储和光电集成等前沿应用的需求。随着市场加速向高集成度键合平台转型,未来先进封装制造的主导权将属于那些能同时支持无助焊剂微凸点键合和严格工艺管控下混合键合的创新系统。作为热处理系统专家,Heller的贡献主要体现在工艺环境控制方面。该公司虽然不直接涉足TCB工艺,但其高精度回流炉系统(包括传统和无助焊剂型)凭借精确的温控特性和先进的对流设计,为无助焊剂键合工艺提供了关键的热处理支持,确保了获得洁净且稳定的键合界面。混合键合技术是一种完全不同的键合技术,它无需使用助焊剂或焊料。混合键合技术可同时键合铜-铜层和介电层(例如二氧化硅或聚合物),提供超低寄生特性和高速数据传输,广泛应用于高密度异构集成封装(例如逻辑-存储器堆叠)。BESI目前在该领域处于市场领先地位,尤其是在裸片到晶圆 ( D2W )键合方面,其Datacon系列平台已被多家大型晶圆厂采用。混合键合是一种高密度封装技术,可在芯片或晶圆级实现面对面、铜对铜的直接互连,从而显著提升封装密度和性能。与传统的引线键合、焊料凸块或硅通孔 (TSV) 相比,混合键合允许芯片层之间直接对准和键合,从而实现微米甚至亚微米级的互连间距。例如,其互连密度可比传统的微凸块键合高出数万倍,同时大幅降低寄生电阻、电容和电感,从而提高信号传输速度并降低功耗。此外,与传统的凸点键合相比,混合键合工艺步骤更少(约11个),从而可降低复杂性和成本。由于键合界面为固态且嵌入式,它还有助于最大限度地降低芯片堆栈内的热梯度,从而提高多层集成器件的整体热稳定性。这些优势使得混合键合在高级存储器、高频传感器和异构集成应用中极具吸引力。例如,在图像传感器领域,据报道索尼已将混合键合技术应用于其 90% 以上的 CMOS 图像传感器产品。长江存储、铠侠和西部数据等多家 NAND 闪存制造商正在积极采用混合键合工艺。自 2022 年以来,AMD 已将该技术集成到其 3D SoC 中,将高带宽存储器 ( HBM ) 与逻辑电路相结合。行业分析师预计混合键合市场将快速增长, TechInsights预测该市场规模将从 2024 年的约 260 亿美元跃升至 2029 年的 1120 亿美元,复合年增长率 (CAGR) 约为 28%。混合键合可提供近乎单片的性能和超低功耗,这使其成为高性能计算 ( HPC )、人工智能 (AI)、数据中心和5G通信中下一代 3D 封装的关键使能者。·混合键合技术可实现芯片层间铜与铜的直接键合,互连密度比传统微凸块技术高出数万倍,从而显著提高信号传输速度并降低功耗。·与传统封装相比,混合键合显著降低了寄生电阻、电容和电感,从而提高了系统带宽并降低了能耗。·混合键合工艺还涉及更少的步骤(大约 11 个而不是几十个),从而使制造更简单、更高效。·由于键合界面由固态导电铜接头组成,它有助于降低芯片堆栈内的内部热梯度,提高热性能,并允许多芯片堆叠,增强散热,而不会影响性能。然而,混合键合工艺也面临着巨大的挑战。首先,它需要极高的对准精度,几十纳米甚至更高,以确保铜焊盘的完全键合。其次,键合界面需要极高的清洁度,需要类似于前端半导体制造标准的工艺条件(洁净室环境、颗粒控制、表面平整度),以避免因污染而导致的键合失败。此外,薄晶圆和异质材料的翘曲和应力管理变得更加复杂,需要精确的热机械控制和先进的计量技术来保持键合产量。总体而言,实现近零缺陷的铜键合界面需要严格的键合前和键合后处理,例如CMP、清洁和表面活化,并且可能还需要对上游(晶圆处理)和下游(封装设计)工艺进行修改。这项技术无需硅通孔 (TSV) 或引线键合即可实现高密度、低功耗的 3D 集成,在 GPU、AI 芯片、5G和高级存储器领域正得到越来越多的应用。尽管在实现亚微米对准和前端级洁净度方面面临挑战,但主要设备供应商已推出一站式平台,而且与半导体公司结成战略联盟以扩大生产规模。随着摩尔定律的放缓,混合键合被广泛视为下一代异构封装的基石,预计未来几年市场将快速增长。BESI(贝思半导体):全球晶圆级混合键合与高良率生产平台领导者作为半导体封装设备领域的领军企业,BESI重点布局混合键合技术。其旗舰产品Datacon 8800 CHAMEO ultra plus AC在洁净度与对准精度方面树立了行业标杆,支持超精密贴装与高吞吐量生产。BESI专为HBM和AI芯片优化的TCB Next系统可实现5微米间距热压键合。该公司2025投资者日披露,受AI/5G驱动的2.5D/3D封装需求推动,公司营收目标达15-19亿欧元。BESI与应用材料公司合作开发的端到端混合键合方案整合了BESI的精密贴片与应用材料的前端薄膜工艺,相关订单季度环比增长超8%,主要来自亚洲晶圆厂的HBM4及逻辑芯片键合需求。EVG(奥地利EV集团):晶圆键合全方案与W2W混合键合市场领导者EVG提供业界最完整的混合键合设备组合:GEMINI平台支持四模块并行键合,可实现W2W量产;GEMINI FB专攻大尺寸芯片D2W键合;EVG®320可处理芯片表面活化;EVG®40 NT2则集成了AI量测反馈。其异质集成能力中心采用GEMINI FB实现3D SoC多芯片100%键合良率。EVG强调混合键合需满足前端级洁净标准,包括纳米级对准与超净等离子活化,该技术已成为AI/高速存储芯片量产的关键赋能者。应用材料公司( AMAT ):混合键合全流程工艺与材料专家应用材料公司提供混合键合全制程设备,包括先进的薄膜沉积、电镀和化学机械抛光 (CMP)设备。其Insepra™ SiCN沉积系统构建了新型键合界面,Catalyst CMP则实现了铜互连精准平坦化。通过协同创新模式,该公司与多家关键厂商合作开发完整的工艺流程,包括与EVG合作开发图像传感器/NAND的W2W方案,与BESI共建逻辑-HBM的D2W集成方案。这些方案实现了前后端工艺的无缝衔接,并加速了产线验证与产能提升。东京电子(TEL):晶圆清洗、键合和薄晶圆加工的端到端解决方案提供商TEL的Synapse™系列是300mm临时键合/解键合行业标准;其新型Synapse™ Si整合了光刻机级对准精度与等离子处理,支持铜永久键合;Ulucus™系列则专注超薄晶圆边缘处理与激光剥离。该公司预计永久键合设备需求将激增,正推出面向存储/AI芯片量产的高吞吐量自动化方案。ASMPT(先进太平洋科技):铜直连键合与3D封装自动化专家ASMPT的LITHOBOLT™平台在ISO 3洁净环境下可实现12寸晶圆全自动D2W无焊料铜键合,且支持多机扩展配置。该公司与EVG合作开发超精密键合方案,与IBM共同验证AI芯片键合质量。随着3D集成的需求增长,该平台将成为先进封装的核心生产工具。SET(法国智能设备科技):超高精度D2W混合键合专家SET公司的NEO HB平台在ISO 3环境可实现±0.5μm(3σ)对准精度,支持室温铜键合与倒装工艺。CEA-LETI与英特尔采用其系统实现了400nm精度键合,验证了从实验室到量产的可行性,适用于5G/6G、存储堆叠与AI集成等领域。芝浦机电(Shibaura):双头高吞吐混合/熔融键合先行者Shibaura自2016年即商用的TFC-6700/6800平台具备ISO 1洁净标准,双头设计的TFC-6800可同步处理两片晶圆。其产品在GPU/HBM/CIS市场获得广泛应用,无凸点集成方案可满足服务器/AI芯片对超高密度互连的需求。苏斯微技术(SUSS MicroTec):模块化键合系统创新者SUSS 的XBS300 W2W键合机支持200/300mm晶圆,<100nm套刻精度;XBC300 Gen2集群则兼容W2W/D2W混合生产。2024年,其第二代系统入驻美国SkyWater/BRIDG异质集成研发中心,推动了无凸点键合技术的产业化应用。热压键合(TCB)与混合键合是高带宽存储(HBM)与逻辑芯片集成的关键技术。由于不同封装平台的应用场景和材料体系存在差异,业界在设备选择和工艺策略上有着明显的不同。以台积电CoWoS-L平台为例,其CoW键合阶段已正式采用Kulicke & Soffa(K&S)的无助焊剂TCB系统进行量产。该系统无需助焊剂即可完成芯片贴装,从根本上避免了残留污染问题。但鉴于无助焊工艺对锡凸点氧化的容忍度较低,台积电特别开发了专属的清洗与活化工艺模块,以确保键合质量的一致性。与之形成对比的是,BESI主要专注于混合键合这一技术路线。该技术无需助焊剂或焊料,可同步实现铜-铜互连与介电层(SiO₂/聚合物)键合,在逻辑-存储堆叠等高密度异构集成方案中具备超低寄生参数与高速传输优势。BESI凭借Datacon系列设备在该领域保持着领先地位,其D2W方案已获多家头部晶圆厂采用。ASMPT提供的TCB系统则另辟蹊径,该公司推出一系列创新型TCB系统,其独特之处在于支持无焊料等离子活化混合键合技术。该技术通过等离子体表面处理工艺,可显著提升金属表面活性,从而实现低温环境下的金属直接键合。 无助焊剂TCB和混合键合并非直接竞争对手,而是针对不同封装环境和材料需求而定制的互补解决方案。台积电在CoWoS-L 中的策略表明,在仍然需要使用锡凸块的情况下,无助焊剂TCB与高标准清洁工艺相结合,仍具备显著的应用价值。然而,随着行业逐渐从采用焊料转向高密度、无助焊剂的互连, BESI 的混合键合解决方案展现出了独特的技术优势。未来,随着芯片尺寸和封装密度的不断增加,键合技术将根据异构集成的灵活性、工艺节点的可扩展性和量产良率性能进行评估,在封装创新中扮演更加关键的角色。SEMI VISION:The Packaging Evolution Trilogy: Hybrid Bonding, Fluxless TCB, and 3D Stacking Ignite a Supply Chain Reshufflehttps://tspasemiconductor.substack.com/p/the-packaging-evolution-trilogy-hybrid2025湾芯展-技术论坛预告(2025.10.15-10.17)

声明:本文内容及配图由入驻作者撰写或合作网站授权转载。文章观点仅代表作者本人,不代表科技区角网立场。仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

点击这里

扫码添加微信

扫码添加微信

扫码添加微信

扫码添加微信

扫码添加微信

扫码添加微信

扫码加入群聊

扫码加入群聊