玻璃基低温激光键合技术及垂直互连研究

- 2025-07-26 17:37:35

摘 要

随着后摩尔时代高性能芯片对高密度集成与低损耗互连的需求日益迫切,玻璃基三维封装技术凭借其优异的射频性能与成本优势成为突破传统硅基封装瓶颈 的关键路径。本文聚焦玻璃基封装核心工艺——激光键合技术,围绕高硼硅玻璃的界面键合机理、工艺优化及垂直互连展开详细研究。

本文从紫外脉冲激光能量分布模型和热传导方程出发,研究了钛中间层 (Ti/Cu/Ti)与玻璃基板的界面键合机制,阐明 Ti-Si 金属间化合物(TiSi₂等)的形 成规律及其对键合强度的强化作用。并针对传统键合夹具的光学遮挡问题,设计了 适用于激光键合的透光型键合夹具,为激光键合夹具提供一种可行的设计思路。本 文系统地研究了激光功率、键合压力与金属膜厚三个关键参数对键合强度的作用 规律,并在激光功率(18 W)与键合压力(8 N)时达到最高键合强度 13.54 MPa。 还使用超声水密性测试和 SEM/EDS 分析证实界面无空洞缺陷、水密性良好且铜层 完整性良好,为电学互联提供了可靠的工艺基础。

在激光键合的垂直互连研究中,研究了基于激光键合的无凸点键合方法工艺 路线:通过激光改性与湿法刻蚀方法制备 TGV 通孔(孔径 50 μm,深径比 10:1), 结合磁控溅射与脉冲电镀实现铜柱无空隙填实;利用 CMP 形貌调控技术将铜柱高 度精准控制至基板表面以下 200 nm,并使用热退火工艺强化铜柱连接,互连电阻 低至 5 Ω。高频测试表明,CPW-TGVs-CPW 结构在 0-30 GHz 频段内与仿真结果偏 差不大,插入损耗≤1.1 dB,验证了激光键合工艺在射频信号传输中的实用性。

第四章 激光键合垂直互连研究

完成激光键合机理以及影响激光键合效果的激光参数、材料参数研究后,本研 究将开启激光键合的垂直互连研究。与其他传统键合方式有一定区别的是,本论文 所研究的激光键合是实现玻璃基板与 Ti/Cu/Ti 金属层的直接连接,中间无其他中 介物,互连时无需填胶也无法制备金属凸点,因此更适合无凸点键合工艺,本章将 介绍键合互连工艺,并详细描述激光键合的无凸点工艺流程,研究内容涵盖通孔制 备-金属填充-键合强化全流程工艺设计、铜柱高度精准控制方法及高频电学性能验证。

4.1键合工艺垂直互连研究

4.1.1微凸点键合和铜-铜直接键合

键合工艺的作用一方面是将不同基板材料粘接整合成一体,另一方面是实现 基板垂直方向的信号垂直互通。与引线键合相比,使用硅通孔(TSV)或玻璃通孔 (TGV)技术的 2.5D/3D 封装技术通常使用微凸点键合以及通过再布线工艺制备的 面铜进行铜-铜直接键合从而实现不同基板之间的信号连接。微凸点键合技术和铜-铜直接键合技术结合硅通孔(TSV)或玻璃通孔(TGV)技术可以让连接线也可在芯 片中间,并不局限于芯片周围,使内部连接路径更短,使芯片间的信号传输通道更 多、速度更快、效能更佳、损耗更低,这也是 2.5D/3D 先进封装技术的核心工艺和 核心优势,可以实现高密度封装和兼容异质集成芯片堆叠。

锡球工艺以锡或锡合金为关键材料,通过回流焊或热压键合形成微米级凸点 结构。锡基材料因其低熔点特性,可实现相对温和的键合温度,同时具备良好的润 湿性,适用于大规模集成电路的批量制造。在工艺实现上,锡球可通过电镀、球植 或印刷等成熟技术制备,其球形几何结构有利于缓解热膨胀系数差异引起的界面 应力,如图 4-1 所示为锡球凸点结构图。随着工艺优化,锡球凸点节距已可缩小 至 40 μm 以下,满足高密度封装对超细间距的需求。但该锡球凸点限于锡基材料 的热机械性能,在温度循环或高电流密度场景下易引发焊点疲劳裂纹扩展、界面金 属间化合物过度生长及电迁移效应,导致接触电阻升高和长期可靠性劣化,传统焊 料在高温高湿环境下容易出现界面氧化和热疲劳失效,其电迁移率通常不足 5×105。

图 4-1 锡球凸点结构图

铜柱工艺则采用电镀铜作为互连介质,通过光刻与电镀工艺在介质层表面形成柱状凸点结构,如图 4-2 所示为铜柱凸点结构图。铜的高电导率和优异抗电迁移性能使其能够承载更高电流密度,尤其适用于高性能计算场景下的高可靠性需求。铜柱工艺的关键在于通过化学机械抛光(CMP)实现凸点形貌的精准控制,以确保 键合界面的均匀接触。尽管该工艺需要高温高压条件以促进铜原子扩散,但通过表面活化与低温强化工艺的优化,已逐步降低热预算。例如,结合等离子体活化技术可在 200°C 以下实现铜-铜直接键合,显著提升工艺兼容性。当前,铜柱凸点节距已突破 10 μm 门槛,为三维集成中的异质芯片堆叠提供了更高互连密度可能。但铜柱凸点结构与锡球凸点结构类似,这两类技术均需依赖凸出介质层表面的三维 金属结构,本质上受限于微凸点制备精度与界面可靠性问题,随着凸点体积减小,体积效应导致物理化学的影响更加显著,包括化学反应、金属溶解、应力迁移等,这些问题使得凸点结构逐渐难以满足三维封装对超细间距互连密度与工艺稳定性的双重要求。

图 4-2 铜柱凸点结构图

铜-铜直接键合(Cu-Cu Direct Bonding)作为微电子封装及 2.5D/3D 集成领域 的前沿技术,正逐步替代传统焊料凸点键合方案。铜-铜直接键合通过再布线技术制备的面铜,通常采用热压的方式实现铜-铜键合,并且可以通过表面活化的方式 降低热压键合的温度,该工艺通常包含表面预处理、活化及键合强化三个阶段:首 先利用化学机械抛光(CMP)将铜表面粗糙度控制在亚纳米级(RMS<0.5 nm),并通过等离子体活化或化学清洗去除氧化层及污染物,以暴露高活性铜原子;随后在低温(200–400°C)和低压(<10 MPa)条件下,通过热压或热退火促进铜原子的跨界面扩散,形成连续的单晶或纳米孪晶结构,实现无中间层的直接键合。由于无需焊料或粘接剂,键合界面电阻可低至0.2–0.5 Ω/mm²,电迁移寿命可大于106h, 且界面处无金属间化合物(IMC)或空洞缺陷,可以显著降低热机械应力以及显著 提升了信号完整性与长期可靠性。然而,其热压键合工艺在温敏器件的键合中具备 一定的局限性,并且对表面平整度、洁净度及工艺参数(如温度梯度、压力分布) 的极端敏感性也会有诸多限制。

4.1.2无凸点键合

本论文所研究的激光键合是实现玻璃基板与 Ti/Cu/Ti 金属层的直接连接,中 间无需其他中介物,且加工过程精确度高、无需高温、无滑移,十分适用于无凸点 键合。无凸点键合采用内嵌于基板的金属柱实现连接,金属柱通常是铜柱,该铜柱 通过 CMP 工艺制备成与基板高度保持一致或略低于基板表面,并对基板进行直接 键合后,通过在高温条件下,铜柱的热膨胀远大与玻璃基板,因此原来略低于玻璃 基板的铜柱可以涨出,与下一层的玻璃基板的铜柱实现物理接触实现最终连接。相 较于凸点键合技术,无凸点键合技术可以将金属通孔柱的互连密度提高2个数量 级,并且无需制备复杂的凸点结构,避免凸点结构带来的不稳定性影响,在键合完成后无需填充底料也能实现良好的水密性气密性,且铜柱的直接连接也几乎不会造成信号损失,也不会因为间距过窄造成桥路连接、可靠性降低等。传统的无凸点键合方法通常使用表面活化直接键合方法,该方法在完成铜柱纵向高度控制的关键工艺 CMP 后,将两片晶圆经过等离子活化,在高真空环境实现贴合,在室温条件下实现初步连接,然后在高温条件下通过内嵌金属的膨胀接触和介质层的界面强化实现最终连接。图 4-3 为基于表面活化直接贴合的无凸点键合 工艺流程。

图 4-3 基于表面活化键合的无凸点键合工艺流程

然而,表面活化键合作为一种室温键合方法,需要超高平整度、清洁度的表面, 并且需要在超高真空环境下键合,避免等离子活化后的表面发生氧化,存在成本高 昂、兼容性差等问题,进一步地,研究显示该技术在 SiO2 介质层和有机高分子材 料的键合应用中存在明显技术瓶颈,SiO2 层难以实现活化从而通常需要引入纳米 中间层来实现该类材料的键合,中间层的引入也会使得无凸点键合的工艺复杂化。

本研究采用的激光键合技术在玻璃基板应用中展现出显著工艺优越性。相较 于表面活化键合,其通过激光能量局部加热的方式突破了室温活化键合技术对超低粗糙度(RMS<0.5 nm)与超高洁净表面的严苛要求,并且金属薄膜的保留可以继续充当再布线层提供水平方向的电学互连。激光能量选择性作用于键合界面的特性,既继承了室温活化键合无需整体加热的核心优势,又通过激光能量促进界面原子扩散,在玻璃基板上形成了剪切强度超过 10 MPa、热稳定性更佳的致密键合界面。激光键合在设备层面,激光键合系统无需配置复杂的高真空环境维持模块与等离子体活化装置,其工艺参数可通过程序灵活调控,显著降低了设备投资与维护成本。这种兼具低温适应性、工艺兼容性及经济性的技术路线,为玻璃基三维集成 提供了另一种可行性更佳的解决方案。

4.2激光键合无凸点互连工艺

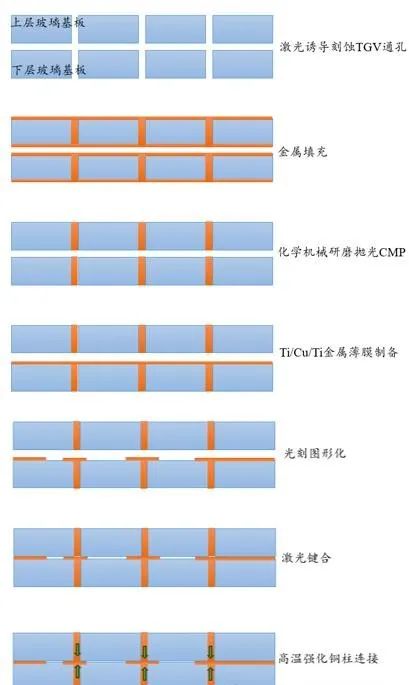

激光键合无凸点互连工艺流程图如 4-4 所示,首先对玻璃基板进行清洗,去除 表面杂质颗粒,然后使用激光诱导在相应区域进行改性,随后放入超声发生器中, 使用氢氟酸刻蚀溶液进行湿法刻蚀;通孔制备完成后再次清洗并烘干基板,然后使 用磁控溅射进行深孔 Ti/Cu 种子层制备,然后使用电镀工艺进行通孔填实。完成金 属填充后使用 CMP 工艺进行面铜去除并抛光,以及对上层玻璃基板铜柱进行高度 控制;而后对下层玻璃基板使用磁控溅射工艺制备 Ti/Cu/Ti 金属薄膜,根据互连要 求进行光刻图形化,光刻图形化完成后将两层玻璃基板放入键合夹具中,使用显微 镜进行光学对准,通孔对其后放入激光器中进行激光键合;而后放入马弗炉中保温 强化铜柱互连,实现最终连接。

图 4-4 激光键合无凸点互连工艺流程图

4.2.1TGV 通孔制备

TGV(Through Glass Via,玻璃通孔)的制备主要通过超快激光诱导与氢氟酸 刻蚀相结合的方式实现。其核心原理是利用高能量密度的飞秒脉冲激光在玻璃内部形成线性改性区域,改性区域的化学活性显著提升,在氢氟酸中的刻蚀速率较未改性区提高 20-50 倍,然后放入氢氟酸中进行湿法刻蚀,刻蚀过程中,HF 与玻璃中的二氧化硅发生化学反应:

生成易挥发的四氟化硅,同时超声振荡加速反应均匀性,最终形成圆度良好、 垂直度可控的通孔。

TGV 的形貌特征(包括孔径大小、通孔垂直度、孔内表面粗糙度及锥度)直接依赖于激光加工与化学刻蚀的协同工艺参数。具体而言,激光诱导阶段的脉冲功率、脉宽(1064 ns)及脉冲个数决定了初始微孔的热影响区范围及材料去除效率,进而影响通孔的锥度与表面粗糙度。例如,激光功率过高可能导致孔壁热裂纹,而 脉宽过短则可能因能量密度不足导致孔径不均。在化学刻蚀阶段,氢氟酸溶液的浓度配比、刻蚀时间及超声振荡功率共同调控孔径扩展速率与形貌均一性。高浓度HF溶液(如 17.5%)可加速刻蚀,但易导致侧向腐蚀加剧,增大锥度;适度延长刻蚀时间结合低频超声以及整平剂等添加剂可以有效地降低表面粗糙度。本研究所制备的 TGV 通孔孔径一般为 50μm,使用 500μm 厚的高硼硅玻璃 BF33 作为键合基板,所使用超快激光器脉冲宽度为 1ps,激光器最高功率为 30W,焦深 100μm。

激光仪器具体操作步骤如下:

第一步:开机预热与光路校准

开启飞秒脉冲激光器(波长 1064 nm)后预热 15 分钟,待系统稳定。使用红 光指示器校准光路,确保激光束与加工头同轴。调整焦距至玻璃基板中间(实验使 用的玻璃基板为 500μm,焦距经平台修定后设定为+0.9500 mm),

第二步:导入图形与参数调试

将设计好的 TGV 阵列图纸(如孔径 50 µm、间距 200 µm)导入激光加工软件。设定关键参数: a: 激光功率:50%,过低能量通孔锥度较大,能量过高容易炸空导致圆度不佳 b: 脉冲数量(N):N=4,多脉冲可以获得圆度锥度更好的通孔; c: 脉冲频率(f):1000 kHz

第三步:基板对准与定位

将洁净的玻璃基板固定于真空吸附平台,通过 CCD 相机对位系统调整基板位置,使软件图形与基板边缘基准线对齐,需要对位孔对位时需将对位孔与图纸对位。

第四步:加工执行与实时监控

启动加工模式,观察激光出光稳定性及光路运行轨迹是否与图纸一致。 TGV通孔的湿法刻蚀工艺是在 TGV 通孔经过超快激光改性后,通过氢氟酸 (HF)溶液的化学腐蚀与超声振荡的协同作用,调控通孔形貌(孔径、垂直度及表 面粗糙度)。

湿法刻蚀工艺具体操作步骤:

第一步:基板装载与清洗

将激光诱导后的玻璃基板(高硼硅玻璃 BF33,厚度 500 µm)垂直插入花篮架中,确保每片基板间距≥10 mm,避免刻蚀液流动受阻。随后启动清洗流程(超声清洗→去离子水冲洗→氮气吹干)彻底去除表面颗粒及有机物。

第二步:刻蚀液配置

根据目标孔径(50 µm)配置 5%氢氟酸刻蚀液:

配比:70%氢氟酸原液与去离子水按 1:13 体积比混合,在 650mL 的去离子水溶液中加入 50mL 的 70% HF 原液,并按需求加入 40~50mL 分析纯异丙醇以及10~15mL 分析纯氟化铵等表面活性剂以有效地通孔粗糙度,提升通孔形貌。

第三步:刻蚀系统搭建

将花篮架浸入配置好的刻蚀液中,确保液面完全覆盖基板(液位高度超出基板顶部 20 mm)。开启氮气鼓泡装置增强溶液对流均匀性,容器口覆盖双层橡胶手套并用耐酸胶带密封,防止氢氟酸挥发。

第四步:超声刻蚀执行

将容器置于超声振荡机槽内,居中固定。设定超声功率 100 W(频率 40kHz) 及刻蚀时间 50 分钟。通过外接循环水冷系统维持刻蚀液温度 25±1℃。启动超声与 鼓泡装置,开始计时。

第五步:终止刻蚀与后处理

扫码添加微信

扫码添加微信

- 点赞 (0)

-

分享

微信扫一扫

-

加入群聊

扫码加入群聊

扫码加入群聊