年产 60 万吨生物基纤维绿色智能制造新材料项目可行性研究报告

- 2025-07-27 12:00:00

1、项目概况

本项目总投资 87,083.00 万元,本项目总投资额包括建筑工程费、设备购置费、安装工程费、工程建设其他费用、预备费、铺底流动资金等,建设期 18 个月,用地面积为 32,500m2,总建筑面积 63,500m2。项目将通过新建生产厂房及配套建筑、购进先进生产设备,新增项目定员 212 人,扩大现有瓦楞纸和箱板纸产能。

项目建成达产后,可实现年产 30 万吨定量为 90-160g/㎡瓦楞纸和年产 30 万吨定量为 80-200g/㎡箱板纸的生产能力,有助于安徽林平循环发展股份有限公司优化产品结构,提高自动化生产水平,提升产品质量和核心竞争力,巩固公司的市场竞争优势。

2、公司主营业务情况

公司主要从事包装用瓦楞纸、箱板纸产品的研发、生产和销售,是一家具有自主研发及创新能力的高新技术企业;经过多年发展,公司已成长为集废纸利用、热电联产、绿色造纸于一体的资源综合利用企业。在发展经济的同时,公司积极履行社会责任。林平发展自成立以来持续推进"绿色制造+循环经济"双轮驱动发展战略,持续完善以资源高效利用和环境友好为导向的运营体系。

公司始终坚持以市场为导向,科技为先行,推进清洁化生产,持续创新、夯实管理,充分发挥研发、技术、设备和产业链优势,以发展循环经济、推进节能降耗、生产绿色包装产品为方向,通过发展绿色低碳循环经济产业,推动企业经济效益提升与社会效益优化深度融合,实现环境友好型社会建设与企业高质量发展双向促进的良性循环。

持续稳定的产品质量赢得市场的认可及客户的青睐,公司“林平”商标获得中国驰名商标称号和安徽省著名商标称号,“林平牌高档 A 级施胶瓦楞纸”获得安徽名牌产品称号。公司成立至今,先后多次获得了“安徽省民营企业制造业综合百强企业”、“安徽省民营企业税收贡献 50 强”、“皖美品牌示范企业”等荣誉。公司重视研发,不断投入新技术、新设备,有效地提升了产品质量、生产效率和自动化水平,降低了生产成本,并为公司的进一步发展注入了强劲动力。

公司已取得 27 项专利,并参与起草 1 项行业内国家标准。公司被认定为安徽省企业技术中心、安徽省技术创新示范企业和安徽省绿色低碳造纸技术工程研究中心,并荣获 2019 年安徽省专精特新中小企业、2020 年度安徽省专精特新冠军企业等称号,2023 年公司被工业和信息化部认定为国家级专精特新小巨人企业。

3、公司成立以来主营业务、主要产品或服务、主要经营模式演变情况

公司自 2002 年成立以来,始终专注于包装用纸的研发、生产及销售,主营业务未发生重大变化。公司结合主营产品、竞争优势、自身发展阶段、产业政策、市场供需状况、上下游行业发展趋势等因素,在长期探索和实践中形成了目前的经营模式。

初创期(2002 年-2003 年):公司自成立之初即从事瓦楞纸的研发、生产及销售,创立初期,公司受限于场地、资金、人员等因素的制约,仅投入 2 条普通瓦楞纸产线,年产能为 4,000 吨,规模较小,但是公司已基本掌握了包装用纸的核心技术与规模化生产工艺,为后续扩产提供了有力的技术保障。

成长期(2004 年-2018 年):该阶段下,公司规模迅速成长,公司不断加大投入力度,产线不断扩建和升级。2004 年公司扩建普通瓦楞原纸生产线,生产规模从年产能 4,000 吨一跃上升到 5 万吨,公司规模、销售收入有了大幅增加。

2000 年到 2009 年,中国造纸业的年产量从 3,050 万吨提升至 8,640 万吨,10 年增长了近两倍,年平均增长率达 10%以上。2007 年,国家开始集中整治造纸业污染,大量万吨以下的小纸厂开始关闭。

2010 年 5 月,国务院印发了《关于进一步加大工作力度确保实现“十一五”节能减排目标的通知》,明确提出当年应淘汰落后造纸业产能 53 万吨,中国造纸业在“十一五”期间淘汰落后产能达 650 万吨。为响应国家政策以及自我升级改造,公司一直以技术创新为企业发展的理念,不断淘汰落后的设备工艺及产能,针对能耗高、设备工艺落后、产品质量不稳定且无市场竞争力的产品进行淘汰,采用新技术、新工艺、新设备及清洁生产工艺技术等进行升级更新。

2008 年公司淘汰落后生产线,开始生产高强瓦楞原纸;升级为 1 条 3800mm 生产线,生产 90g 的高强瓦楞原纸;同年投产一条 4000mm 生产线,生产 110-120g 的高强瓦楞原纸生产线;2014 年公司对原有生产线进行设备技术改造提升,并于 2014 年底投产一条 4600mm 生产线。为规范造纸行业以及加快推进再生资源产业发展,国家和行业相关监管部门陆续出台了鼓励政策,瓦楞纸、箱板纸行业得到了快速的发展。2016 年 5 月,公司上线 4800mm 生产线,通过扩建和升级生产线,公司 2017 年底设计产能达到 45 万吨。

成熟期(2019 年-至今):经过长期的发展,公司在行业内已形成一定的规模,公司的产品质量得到了客户的认可,并取得良好的口碑和荣誉。2019 年公司热电联产项目建成投入使用,该项目包含投资建设两台 180T/H 循环流化床锅炉,配套建设 1 台 50MW 背压式发电机组。2019 年公司陆续投入两条 5600mm箱板纸生产线,公司产品结构得到优化,公司设计产能达到 95 万吨;2023 年 1月,公司年产 30 万吨的 PM7/6600mm 箱板纸生产线建成投产,生产规模进一步扩大,市场占有率、市场影响力和持续竞争能力进一步得到提升。

4、公司主要产品工艺流程图

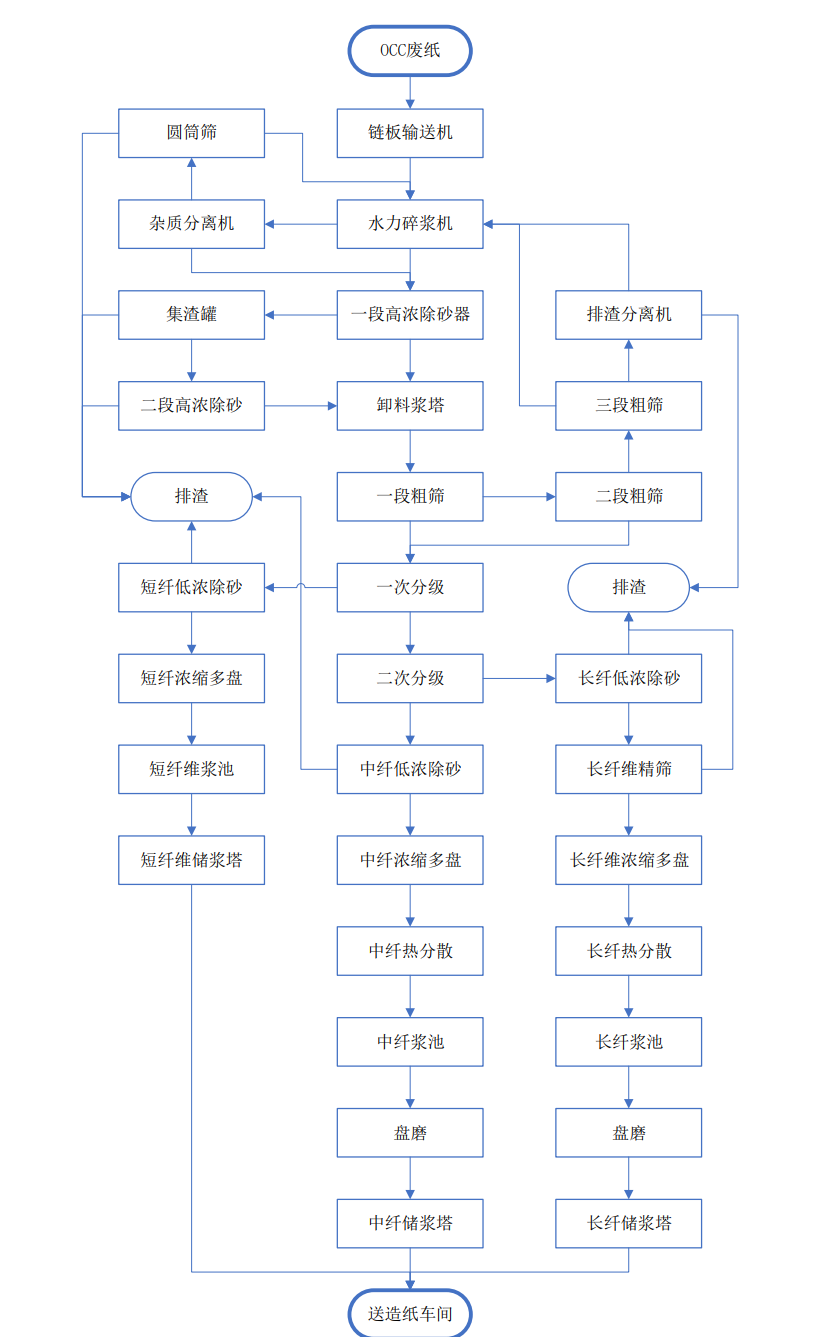

(1)箱板纸制浆工艺流程

废纸由链板输送机送至水力碎浆机碎浆,碎解后的浆料经两段高浓除砂后送入卸料浆塔。两段高浓除砂器之间设置集渣罐,靠重力除去大块石子、铁器等。卸料塔中的浆料送入粗筛系统,经粗筛除去粗杂质后,浆料再进入分级系统。

一次分级后的短纤维经低浓除砂后送入多圆盘浓缩机,浓缩后的浆料送至短纤维储浆塔,短纤维送至造纸车间用作芯、底浆;一次分级后的中长纤送入二次分级筛,二次分级后的中纤经低浓除砂系统除渣后送入多圆盘浓缩机,浆料再经热分散、盘磨后送入中纤维储浆塔,中纤维送造纸车间用作面浆;二次分级后的长纤维经低浓除砂系统除渣后,经精筛系统除去细小塑料、泡沫等轻杂质,浆料再经多圆盘浓缩机、热分散、盘磨后送入长纤维储浆塔,长纤维送造纸用作芯、底浆。

(2)瓦楞纸生产工艺流程

储浆塔浆料经调浓至 3.5%后,与损纸浆、回收浆按一定比例送至配浆池,在配浆池混合、调浓至 3.0%后,浆料送至抄前池,然后浆料经机外白水槽冲浆后,泵入网前压力筛,压力筛良浆送入纸机流浆箱上网。

浆料上网后,经两叠网成型部脱水成型,再经两道大辊压榨与靴压进一步脱水,通过前烘干燥、表面施胶、后干燥后,再送至水平卷纸机卷取,卷纸机下来的纸卷,经复卷机分切复卷后,加工成卷筒纸,卷筒纸经称重、打包后由链板输送机送至成品仓库。纸机各部分的损纸分别在各自的损纸池或水力碎浆机中碎解后,经泵送至损纸塔。损纸塔损纸经损纸浓缩机浓缩后,再经一段损纸筛处理,一段损纸筛尾渣经疏解机疏解后送至二段损纸筛,二段损纸筛良浆与一段损纸筛良浆一起送配浆池配浆。二段损纸筛尾渣送碎浆卸料浆塔。

(3)木浆生产工艺流程

木浆板从浆板库用叉车运送至碎解制浆车间,通过链板式输送机送入间歇式或连续式立式水力碎浆机碎解成浆,碎解后的浆料通过高浓除砂器除去泥砂等杂质,再进行疏解磨浆,处理后的浆送贮浆池贮存,配料成浆后,泵送至造纸车间面层配浆槽。

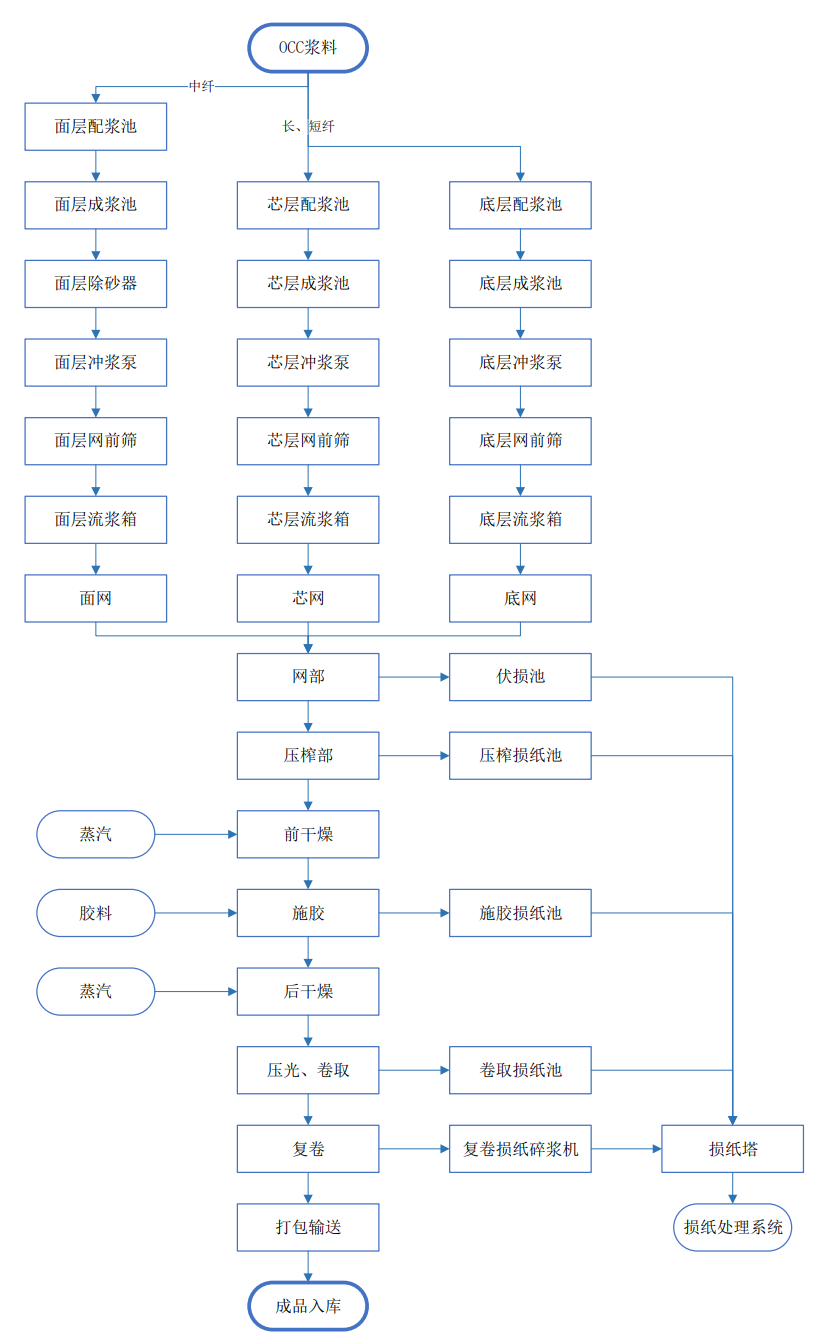

(4)箱板纸生产工艺流程

由制浆车间送来的 OCC(废纸)中纤和木浆送至面浆混合浆池配浆,经调浓后送至面层纸机浆池。由面层上浆泵浆送至机外白水槽冲浆稀释后再送面浆除砂系统,良浆经冲浆泵冲浆后送面层网前压力筛,压力筛良浆经流浆箱喷射上网成形。由制浆车间送来的 OCC(废纸)短纤维及长纤维送至芯层和底层配浆系统,经配浆、调浓、冲浆后分别经过芯层网前筛和底层网前筛后送入芯、底层流浆箱喷射上网成形。

面、芯、底网浆料脱水成形、复合后送入纸机压榨部,经压榨部进一步脱水后,通过前烘缸干燥、表面施胶、后烘缸干燥、压光机后,再送至水平卷纸机卷取,卷纸机下来的纸卷,经复卷机分切复卷后,加工成卷筒纸,卷筒纸经称重、打包后由链板输送机送至成品仓库。纸机各部分的损纸分别在各自的损纸池或水力碎浆机中碎解后,经泵送至损纸塔和卸料塔,损纸塔满后就送卸料塔。损纸塔损纸经损纸浓缩机浓缩后,再经损纸筛处理,良浆送底层配浆池配浆,尾渣送碎浆卸料浆塔。

5、项目选址情况及建筑工程费用

本项目建设地点位于安徽省宿州市萧县循环经济园区公司现有厂区内,地处安徽省最北部,苏、鲁、豫、皖四省交界处,地处黄淮之间,具有优越的交通优势,承东启西,南引北联,是重要的交通枢纽,是徐淮地区的交通要道和物资集散地。项目选址符合当地城市发展规划,满足工程建设和生产运行要求。

6、设备购置情况

为满足建设需要,本项目拟购置、引进各类生产设备合计 102 台/套,设备购置费用约为 56,469.00 万元。

7、项目经济效益分析

项目达产后预计年均营业收入为 155,973.45 万元,年均净利润为 12,543.50万元,内部收益率为 16.53%,项目投资回收期为 5.84 年(含建设期),项目能较快收回投资,有较强的抗风险能力,经济效益具有可行性。

8、项目的完工进度、竣工时间及达产时间

本项目建设期为 18 个月。项目进度计划主要内容包括项目前期准备、勘察设计、设备采购与土建施工、设备安装与调试、人员招聘与培训、竣工验收。

项目前期准备:建设主体设备合同签订、第一次设计联络;

勘察设计:施工图设计、第二次设计联络、场地准备;

设备采购与土建施工:配套设备订货、土建施工;

设备安装与调试:设备到货、第三次设计联络、设备及管道安装;

人员招聘与培训:生产人员招聘及岗位培训;

竣工验收:设备调试及空运转、项目验收、投料试生产。

9、项目环境保护情况及解决措施

(1)项目建设过程中的环境保护及措施

本项目在建设期间的污染物主要为施工粉尘、施工噪音、废水和固体废弃物。为减少施工期间对环境的破坏,公司将加强施工管理,合理安排施工作业时间,严格按照施工噪声管理的有关规定,严禁夜间进行高噪声施工作业;施工过程中产生的粉尘、扬尘和运输车辆尾气等采取合理可行的控制措施;建设过程中产生的垃圾由当地环卫管理部门的要求及时处理,避免对环境造成污染;施工期产生的废水经污水处理设备处理后再外排管网。

(2)项目生产过程中的环境保护及措施

本项目在生产运营期间主要污染物为废水、废气、噪声和固废。对于生产过程中产生的污染物采取的环保措施如下:

① 废水

本项目污水主要为废纸制浆车间排渣过程中产生带浆渣废水及多余的白水,此类污水水质特征为低浓度废水,主要为含纤维悬浮物及有机污染物。污水通过公司现有污水处理站进行预处理,当污水达排放标准后经市政污水管网进入园区污水处理厂深度处理。

② 废气

项目废气主要为造纸车间烘缸部的不凝气体及湿热空气,以及厂区污水处理站产生的沼气。其中不凝气体经冷凝回收热量后排至室外,湿热空气经热回收后排放,沼气则收集后经管道送至热电联产项目中的锅炉燃烧进行循环利用。

③ 固废

本项目生产中由于大量使用了废纸板,产生了一些不可回用的废渣,如未疏解的纸片、废纸板中混入的胶带、绳头、铁丝、砂石等其它杂质,其中砂石、铁钉等杂质采取卫生填埋处理,其余废浆渣送至热电联产项目中的锅炉燃烧进行循环利用;生产废水经过处理后产生的污泥经过加压和精密板框压滤机进一步脱水,收集后送至热电联产项目中的锅炉焚烧进行循环利用。

④ 噪声

项目产生的噪声主要来自盘磨机、浆泵、空压机、纸机传动、真空泵等设备运行时产生的噪声。对产生大的噪声源设备,如盘磨机、真空泵、空压机等设备采取管道消音、设备基础防震和隔音措施,减少噪声影响,同时加强厂区绿化,使厂界噪声控制在标准范围内。

此报告为摘录公开部分。定制化编制政府立项审批备案、国资委备案、银行贷款、产业基金融资、内部董事会投资决策等用途可研报告可咨询思瀚产业研究院。

关 于 我 们

关 于 我 们

·官方网站: Chinasihan.com

扫码添加微信

扫码添加微信

- 点赞 (0)

-

分享

微信扫一扫

-

加入群聊

扫码加入群聊

扫码加入群聊