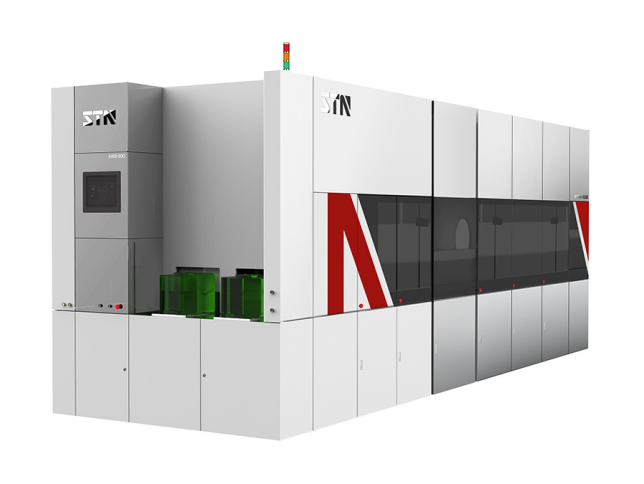

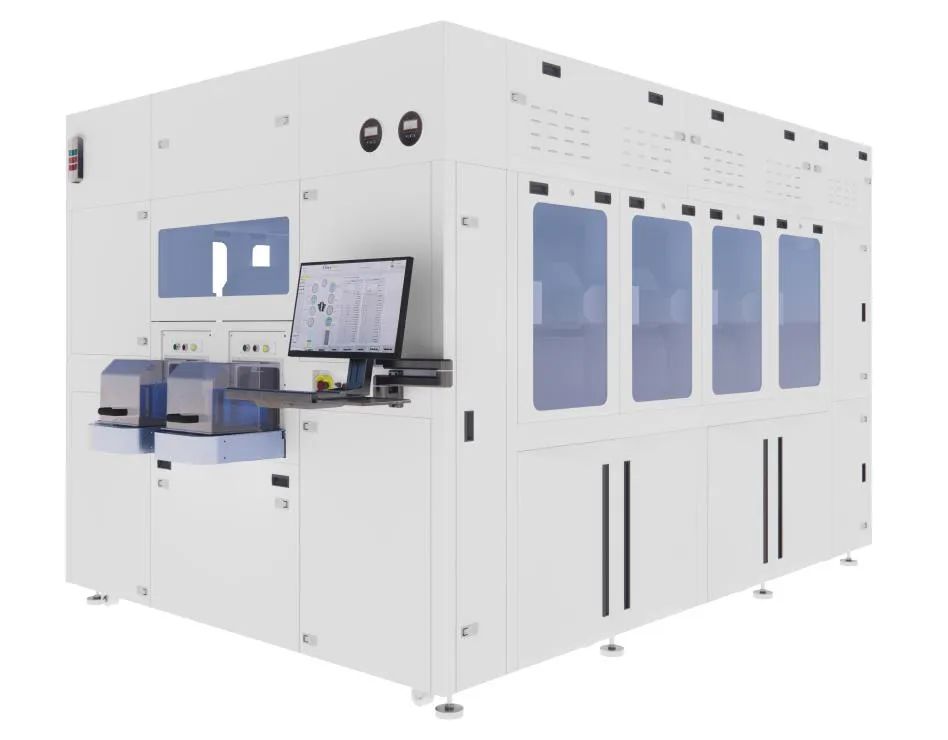

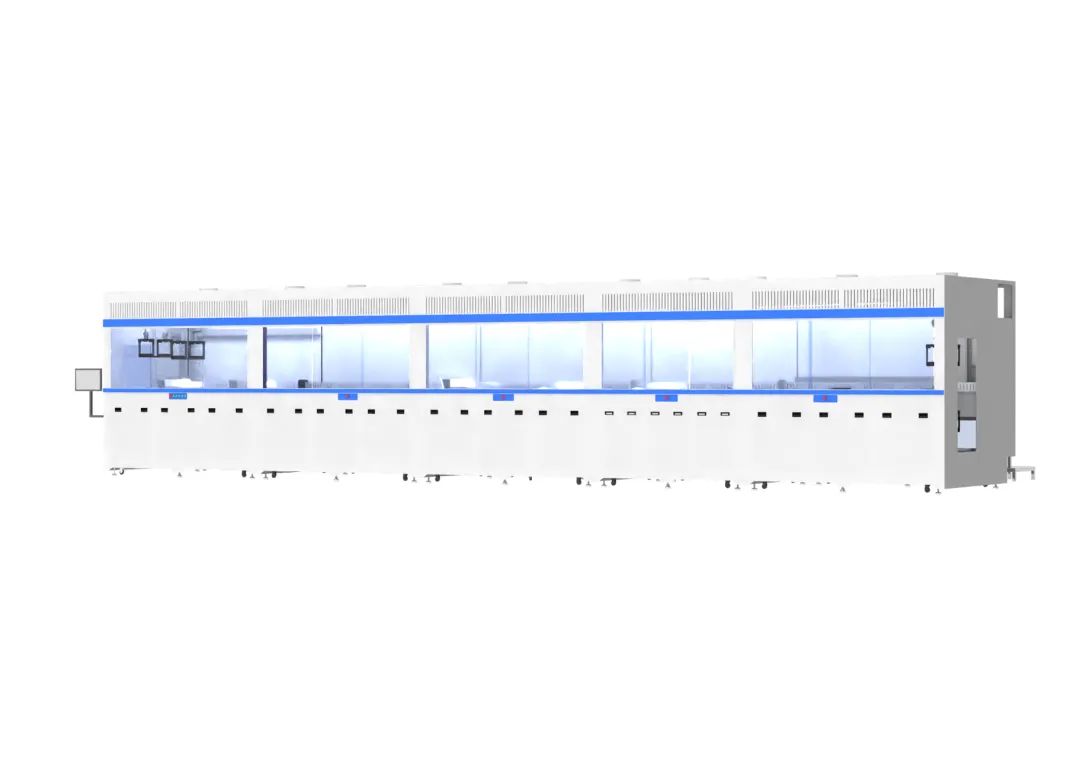

【半导体设备】6家半导体清洗设备企业竞争力解析

- 2025-07-30 08:00:00

【内容目录】

【湾芯展推荐】本文涉及的半导体清洗设备企业

科伟达/KEEPAHEAD、远为芯途/YWXT

芯启未来,智创生态

声明:本文内容及配图由入驻作者撰写或合作网站授权转载。文章观点仅代表作者本人,不代表科技区角网立场。仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

点击这里

扫码添加微信

扫码添加微信

扫码添加微信

扫码添加微信

- 点赞 (0)

-

分享

微信扫一扫

-

加入群聊

扫码加入群聊

扫码加入群聊