铝合金压铸铸造铸件知识汇总

- 2025-07-28 08:00:00

前言:笔者在总结这篇文章的时候也自己学习了,若有不全的地方请见参考资料!(注:参考资料见文末)

一、简介:铝合金压铸铸造铸件是通过压铸机将液态铝合金以高压高速压入模具型腔凝固而成,可制造复杂形状、尺寸精度高(Ra0.8—3.2μm)的零件,广泛应用于多个行业。其工艺流程包括压铸机调试、模具安装、涂料配制、熔炼保温、浇注压射等多环节

二、铝合金压铸的工艺流程

1、模具准备

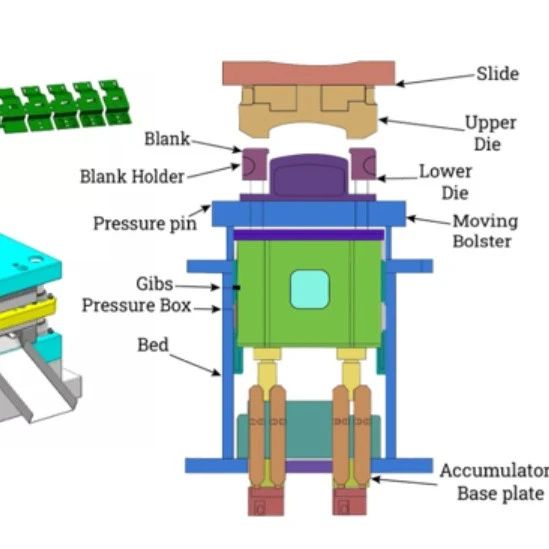

压铸模具是铝合金压铸的核心部分,其设计质量直接影响压铸件的质量和生产效率。模具设计需综合考虑结构、尺寸、材料选择等多方面因素。结构上,要确保能承受高压注射机的冲击力,保证压铸件的结构和尺寸精度;尺寸方面,需依据实际生产需求,确定合理的模具尺寸和浇口位置;材料选择上,常选用耐高温、耐磨、易加工的模具钢,如 H13、3Cr2W8 等。模具制造完成后,需进行严格的调试和保养,确保其工作状态良好。

2、熔炼铝合金

将铝合金原料加入熔炉进行熔炼。熔炼过程中,装料顺序和方法至关重要,不仅关乎熔炼时间、金属烧损、热能消耗,还影响金属熔体质量和炉子使用寿命。一般先装小块或薄片废料,铝锭和大块料装中间,最后装中间合金,熔点易氧化的中间合金装中下层,且炉料应尽量一次入炉。熔炼时要控制好温度,不同铝合金的熔炼温度有所差异,例如常见铝合金的熔炼温度一般在 700 - 750℃。同时,为防止金属氧化和吸气,需在炉料软化下塌时,向金属表面撒粉状熔剂覆盖。当炉料熔化一部分后,均匀加入锌锭或铜板等合金元素,且要注意加入时机,避免烧损或溶解扩散不充分。

3、压铸过程

当铝合金熔液达到合适温度和质量后,进入压铸环节。压铸机分为热室机和冷室机。热室机适用于小批量、高精度和高性能的铝合金压铸,其将熔炉与压射系统集成,金属液通过鹅颈管直接注入模具,适合熔点较低的合金,成型温度通常控制在 400 - 450℃区间,循环周期短,能耗低。冷室机则适用于大批量、低精度和低成本的铝合金压铸,采用独立熔炼炉与压射室分离结构,通过高压柱塞将铝、镁等高温合金液体推入模腔,注射压力可达 900 - 1200bar ,能够实现复杂结构件的稳定成型。压铸时,液态金属在高压作用下以 10 - 50m/s 甚至更高的速度充填模具型腔,充填时间极短,一般在 0.01 - 0.2s 范围内。随后,在压力下凝固成型。

4、铸件后续处理

压铸件脱模后,需进行一系列后续处理。首先是去除浇口、毛刺等多余部分,可通过机械加工、打磨等方式完成。对于一些对尺寸精度和表面质量要求较高的铸件,还需进行机械加工,以达到规定的公差范围和表面粗糙度。部分铝合金压铸件为提高其力学性能和耐腐蚀性,需进行热处理,如 T6 热处理(固溶处理 + 人工时效),可显著提高铸件的强度和硬度。此外,为提升铸件表面的装饰性和耐蚀性,可进行表面处理,如阳极氧化、喷漆、电镀等。

铝合金压铸问题大全及解决办法

表面铸造缺陷

拉伤:铸件表面沿开模方向有线条状拉伤,严重时缺料。可能是模具受损、出模斜度不合适、顶出不平衡等原因导致。解决办法包括修理模具、调整斜度和顶杆、控制温度等。

气泡:表面有米粒大小的隆起,皮下有空洞。多因合金液卷气、模具排气差、熔液未除气等。可通过提高金属液充满度、增设排气槽、调整熔炼工艺等解决。

裂纹:有直线或波浪形纹路,分冷热裂。与合金成分、模具温度、铸件结构等有关。需控制合金成分、改进铸件结构、调整顶出和模温等。

变形:铸件整体或局部形状不符合图纸。可能是铸件结构差、开模过早、顶杆设置不当等造成。可改进结构、调整开模时间、合理设置顶杆等。

流痕、花纹:表面有沿金属液流动方向的条纹或无方向纹路。因模温低、内浇道不合适等。需提高模温和金属液温度、调整内浇道等。

冷隔:表面有下陷线性纹路,两股金属流未完全熔合。与浇注温度低、合金流动性差等有关。应提高温度、加快填充速度、改善排气等。

变色、斑点:表面有不同颜色和斑点。多因脱模剂不合适、用量多等。需更换脱模剂、控制用量和温度。

网状毛翅:表面有网状发丝样凸起或凹陷,随压铸次数扩大。因模具龟裂、材质或热处理不当等。要选对模具材料、控制浇注温度、充分预热模具等。

凹陷:平滑表面有凹陷,多在厚壁处。可能是壁厚不均、模具过热等导致。应设计均匀壁厚、调整模具冷却、提高压射比压等。

欠铸:铸件有浇不足部位,轮廓不清。与流动性差、温度低、比压低等有关。需提高合金质量和温度、改善填充条件等。

毛刺飞边:分型面边缘有金属薄片。因锁模不够、压射速度高、模具问题等。可检查合模力、清洁型腔、修整模具等。

压铸件内部缺陷

气孔:内部有圆形光滑气孔。因合金液流动不合理、排气差、熔液除气不净等。需控制熔炼和压射参数、优化排气等。

缩孔、缩松:孔洞不规则,大而集中为缩孔,小而分散为缩松。与凝固收缩、温度和压力不当等有关。应降低浇注温度、提高压力、修改内浇口等。

夹杂:内部有金属或非金属杂质。因炉料脏、熔液未精炼等。要使用清洁炉料、精炼熔液、清理工具等。

脆性:铸件易断裂,因杂质多、熔液过热或过冷等。需控制杂质、调整熔炼和模具温度。

渗漏:耐压试验时漏气渗水。因压力不足、有内部缺陷等。应提高比压、改进系统、更换部件等。

非金属 / 金属硬点:加工后有硬于基体的质点或块状物。因混入氧化物、未熔解元素等。需避免氧化物混入、控制熔炼温度和成分等。

参考资料(已汇总在Excel里,按文章标题关键字查找自取!)

铝合金压铸结构设计规范讲课文档.ppt

铝合金压铸问题大全及解决办法.doc

铝合金铸件热处理操作规程.doc

铝合金铸造基础知识.ppt

压铸铝合金材质特性.ppt

压铸铝合金熔化保温炉.pdf

铝合金压铸工艺.doc

铝合金压铸工艺流程【详解】.docx

铝合金压铸技术要求汇总.doc

铝合金压铸件常见缺陷图片.ppt

铝合金压铸件机加工工艺流程制作.ppt

铝合金压铸件所有缺陷及对策大全.docx

铝合金压铸结构设计规范.ppt

Tips2:评论区留言所需资料,找到就发出来!

扫码添加微信

扫码添加微信

- 点赞 (0)

-

分享

微信扫一扫

-

加入群聊

扫码加入群聊

扫码加入群聊