冲压模具设计(附论文和图纸)

- 2025-07-23 08:00:00

前言:关于论文和图纸的说明

笔者主要是对标题内容一系列的论文图纸收集整理和总结,便于大家在设计过程中集中参考!其中大部分论文都是包含图纸的,少部分只有论文或者只有图纸(注:参考资料见文末!)

一、冲压模具设计内容总结

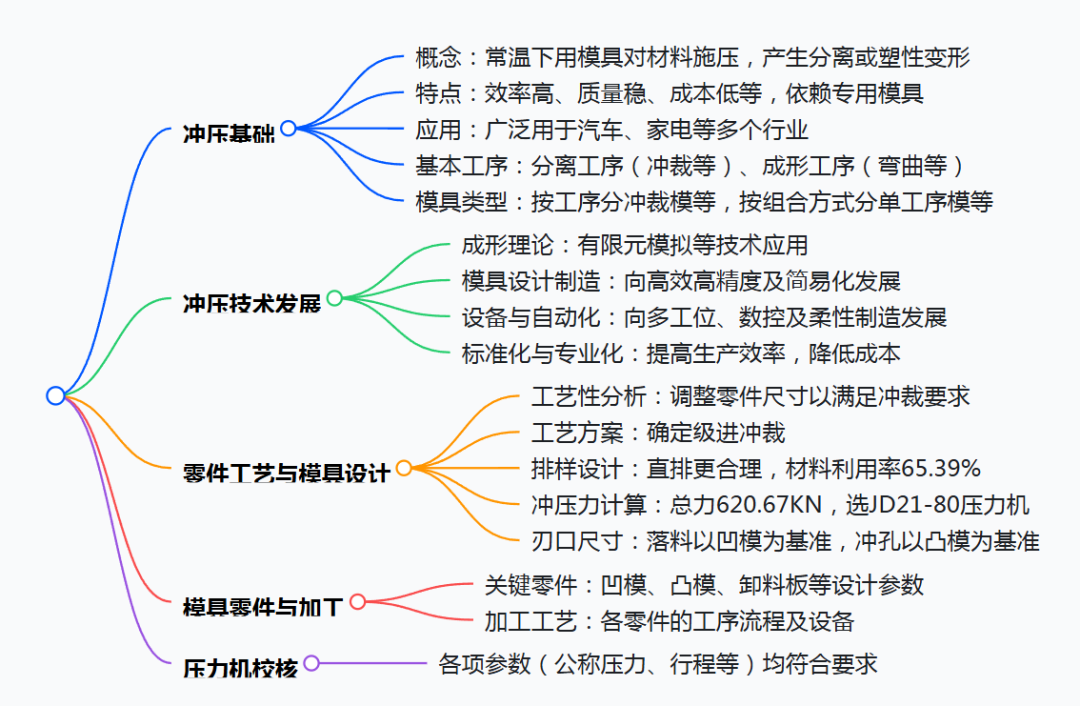

该文涵盖冲压的概念、特点、应用、基本工序及模具类型,分析了冲压技术的现状与发展方向,包括成形理论、模具设计制造、设备自动化、标准化等方面。同时,针对特定零件(材料 H62,厚度 4mm,中批量生产)进行了工艺性分析,确定采用级进冲裁工艺,完成了排样设计、冲压力与压力中心计算、凸凹模刃口尺寸计算等模具设计工作,还包含模具零件加工工艺及压力机校核等内容。

1、冲压基础核心要点

冲压是借助压力机模具对材料施压,使其分离或塑性变形以获取零件的成型技术,常见形式为冷冲压或板料冲压。其具备显著优势,生产效率高,普通压力机每分钟可达几十次,高速压力机可达数百次甚至千次以上;质量稳定,模具能保证尺寸精度与形状,不损伤表面且寿命长;可加工尺寸范围广、形状复杂的零件,强度和刚度佳,还能省料节能。不过,冲压依赖专用模具,复杂零件需多套模具。冲压广泛应用于汽车、电子等行业,基本工序涵盖分离、成形、组合三类,模具按工序性质和组合方式划分多种类型,均由上下模构成 。

2、冲压技术发展动态

在冲压成形理论及工艺上,有限元模拟技术用于预测工艺、优化设计,精密冲裁、软模成形等新工艺不断涌现。冲模设计制造朝着高效、高精度、高寿命、多工位方向发展,现代级进模可达 50 个工位以上,进距精度达 2 微米,简易冲模技术也在同步发展。冲压设备向多工位、多功能、高速和数控化演进,柔性制造单元和系统实现无人化生产。标准化及专业化生产方面,国外标准化程度达 70%-80%,我国约 40% 以下,需进一步提升标准件水平。

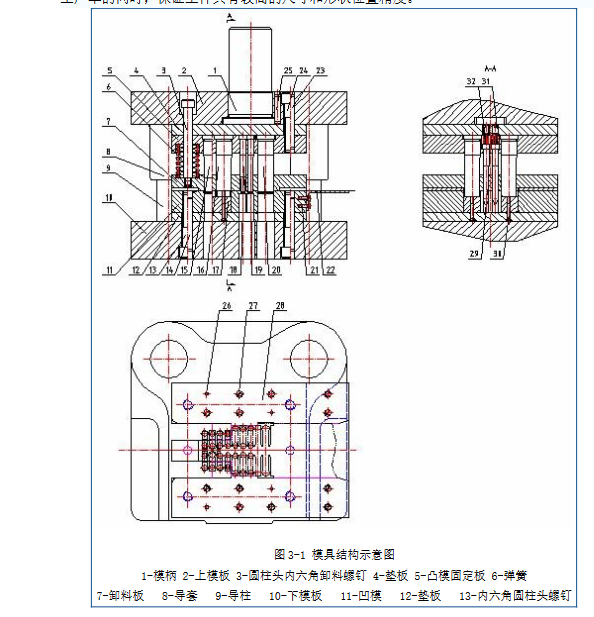

3、零件工艺与模具设计实践

以材料为 H62 黄铜、厚度 4mm 的中批量生产零件为例,经工艺性分析,调整部分尺寸后,普通冲裁可满足精度和粗糙度要求,采用级进冲裁工艺最为合适。模具设计计算中,直排排样材料利用率 65.39% ,确定冲压力、压力中心并选择 JD21-80 压力机,凸凹模刃口依落料和冲孔不同基准设计。模具关键零件如凹模、凸模、卸料板,均明确尺寸与材料,确保强度和刚度要求。

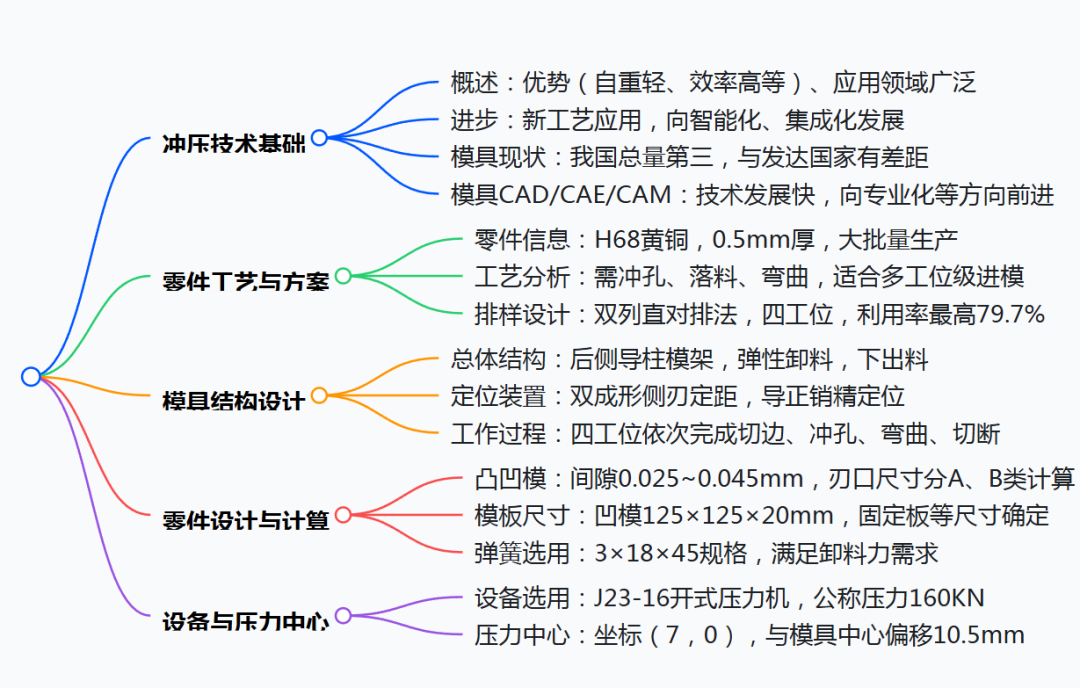

二、冲压模具设计2设计内容总结

该文详细阐述了冲压技术的概述、进步及模具发展现状,重点分析了H68 普通黄铜材料(厚度 0.5mm)的过电片零件的冲压工艺,确定采用多工位级进模方案,完成了排样设计(双列直对排法,材料利用率最高 79.7%)、模具总体结构设计(后侧导柱模架,四工位)、凸凹模刃口尺寸计算(冲裁双面间隙 0.025~0.045mm)、模具零件设计与计算及冲压设备选用(J23-16 开式压力机)等内容,最终验证该模具结构合理,能满足大批量生产需求。

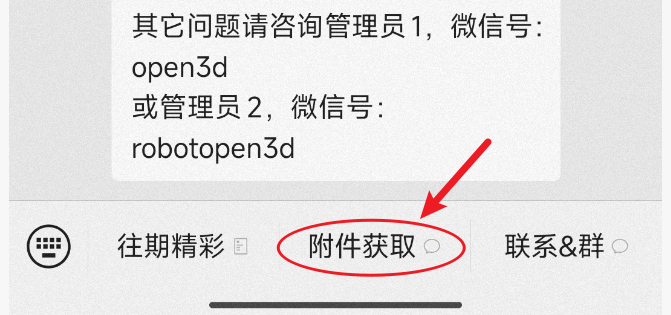

参考资料(已汇总在Excel里,按文章标题关键字查找自取!)

Tips2:评论区留言所需资料,找到就发出来!

扫码添加微信

扫码添加微信

- 点赞 (0)

-

分享

微信扫一扫

-

加入群聊

扫码加入群聊

扫码加入群聊