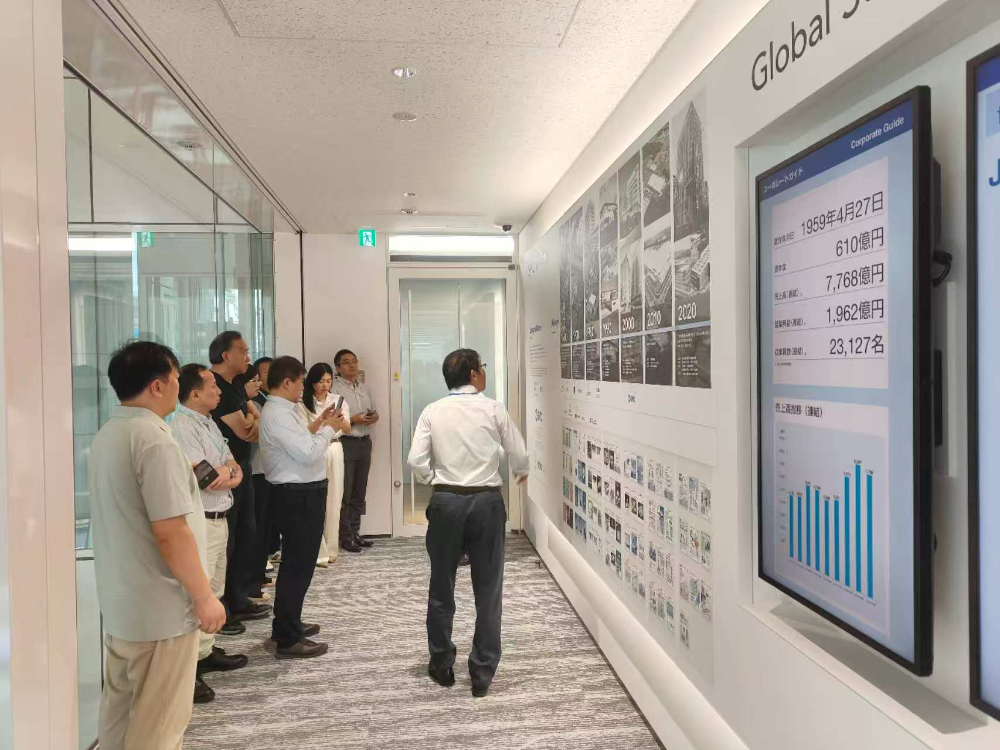

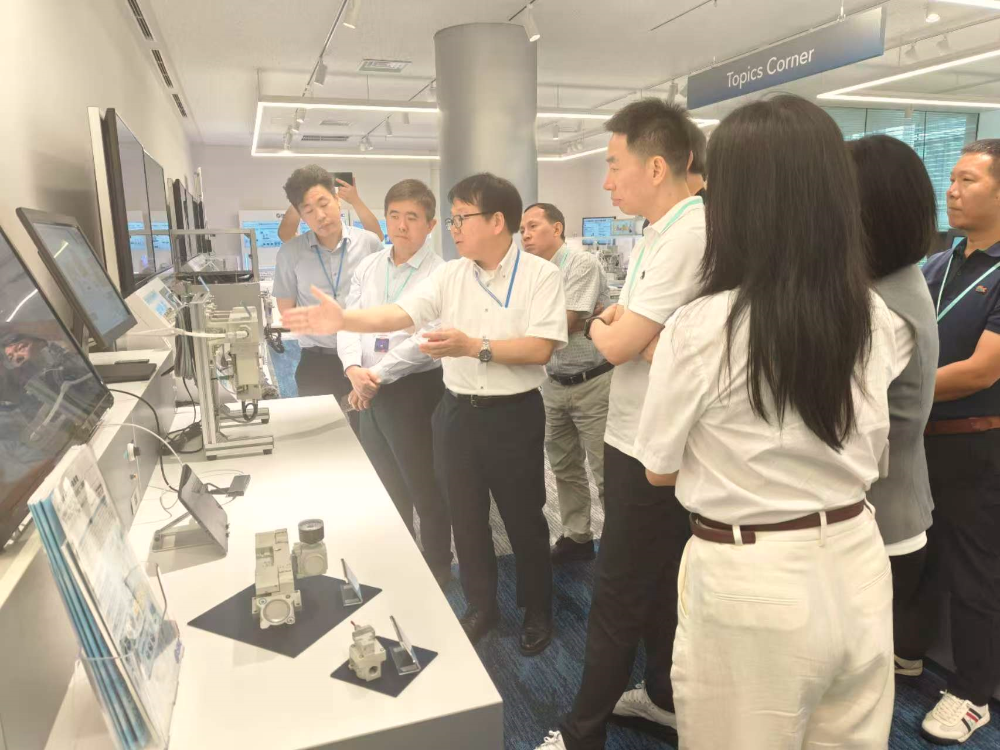

走进SMC,解码气动巨头创新密码

- 2025-07-23 15:14:11

气动控制领域的全球领军者

将社会责任融入产品与制造

下妻工厂的智造实践

浅野株式会社:汽车试制领域的隐形冠军

声明:本文内容及配图由入驻作者撰写或合作网站授权转载。文章观点仅代表作者本人,不代表科技区角网立场。仅供工程师学习之用,如有内容侵权或者其他违规问题,请联系本站处理。

点击这里

扫码添加微信

扫码添加微信

扫码添加微信

扫码添加微信

- 点赞 (0)

-

分享

微信扫一扫

-

加入群聊

扫码加入群聊

扫码加入群聊