一文搞懂:光刻机

- 2025-07-24 17:20:00

关注公众号,点击公众号主页右上角“ · · · ”,设置星标,实时关注旺材芯片最新资讯

关注公众号,点击公众号主页右上角“ · · · ”,设置星标,实时关注旺材芯片最新资讯

光刻机是决定集成电路关键尺寸、集成度以及终端产品性能的关键设备。其曝光方式先后经历了接触式、接近式和投影式三个阶段。而投影光刻机又经历了扫描投影、步进重复投影与步进扫描投影等几个阶段。步进扫描投影光刻机解决了大曝光场与高分辨率之间的矛盾,将光刻机的发展带入了一个崭新的阶段。随着曝光波长的不断减小、投影物镜数值孔径的持续增大以及各种分辨率增强技术的应用,步进扫描投影光刻机的分辨率持续提升。

光刻工艺是芯片制造流程中技术难度最大、成本最高、周期最长的环节。芯片制造流程可分为芯片设计、前道工序(芯片制造)和后道工序(封测)三个环节。前道工序是芯片产业链的核心环节,包括扩散、薄膜、光刻、刻蚀、离子注入、化学机械抛光((CMP)、金属化、量测等工序,通过层层往上叠的芯片制造流程,最终将芯片设计公司设计好的电路图移植到晶圆上,并实现预定的芯片电学功能。其中光刻工艺是芯片制造流程中技术难度最大、成本最高、周期最长的环节,光刻技术水平直接决定了芯片的最小线宽,定义了半导体器件的特征尺寸,直接决定芯片的制程水平和性能水平,先进技术节点的芯片制造需要60-90步光刻工艺,光刻成本占比约为30%,耗费时间占比约为40-50%。

一、光刻的核心工具

光刻的核心工具包括光掩膜、光刻机和光刻胶。光刻工艺是指利用光刻机发出的光通过具有图形的光罩(掩模版)对涂有光刻胶的薄片曝光,光刻胶见光后会发生性质变化,从而将光罩上得图形复印到晶圆上,使晶圆具有电子线路图的作用。光刻的核心工具包括光掩膜((如同芯片的蓝图,上面印有每一层结构的图案)、光刻机((像一把精确的画笔,能够引导光线在光刻胶上刻画出图案)和光刻胶(一种特殊的感光材料,通过光刻过程在光刻胶上形成图案,进而构建出三维结构)。

二、光刻工艺

光刻工艺一般需要经历表面处理、旋转涂胶、前烘、对准曝光、后烘、显影、坚膜烘焙和检测八道工序:

表面处理:1)清洁:硅片需要经过湿法清洗以去除表面的颗粒和有机物污染。2)冲洗:使用去离子水进行彻底冲洗,确保所有杂质都被清除。3)增粘处理:硅片会被暴露于六甲基二硅烷(HMDS)气体中,这种气体可以使硅片表面脱水并形成一层疏水性的表面,从而提高光刻胶的附着力。

旋转涂胶:采用旋转涂胶法,将光刻胶滴在硅片中心,随着硅片的缓慢旋转,光刻胶会被均匀涂抹,并达到稳定的厚度。硅片边缘通常需要倒角处理,以避免光刻胶在边缘堆积。

前烘:涂抹好光刻胶的硅片会放置在专门的烘箱中进行前烘处理,以加速光刻胶的固化,使其变得更加坚固,同时提高光刻胶与硅片之间的粘附力。

对准曝光:硅片会被装载到光刻机中进行对准和曝光,对准:光掩膜和硅片工件台需要进行精密对准和平整调整。曝光:光源开始发光,通过移动工件台的方式,确保硅片上的每个区域都能得到精确的曝光。

后烘:为了确保光刻胶中的光化学反应能够充分完成。通过加热,可以弥补曝光强度不足的问题,确保图案转移的质量。

显影:硅片会接触显影液,正性胶的曝光区和负性胶的非曝光区则会在显影中溶解。显影后,使用去离子水彻底清洗硅片,以去除残留的显影液和溶解的光刻胶,最终在光刻胶上重现光掩膜上的图案,以此呈现出三维的图形。(正性光刻胶使用更为普遍,占到总量的80%以上)

坚膜烘培:经过显影后的晶片,需要一个高温处理过程,成为坚膜,主要作用为进一步增强光刻胶对衬底的附着力,同时减少光刻胶中的溶剂含量,防止多余的水分影响后续的刻蚀沉积与离子注入。

检测:验证光刻胶薄膜的厚度、套刻精度等指标,只有当达到所需的精度标准后,硅片才能进行刻蚀或者沉积等后续工艺。

三、光刻工艺中的关键参数

分辨率、套刻精度(Overlay)为光刻工艺中的关键参数。分辨率是指光刻机能清晰地在晶圆上投影出的最小特征尺寸,可理解为两个相邻的点能被区分的最小距离,根据瑞利准则,当一个艾里斑中心与另一个艾里斑的第一级暗环重合时,达到极限点,此时两个光斑刚好可被分辨,能区分两个光斑的最小距离,就是分辨率。套刻精度是曝光显影后存留在光刻胶上的图形(当前层)与晶圆上已有图形(参考层)对准时能容忍的最大误差。除分辨率与套刻精度外,光刻机重要性能参数还包括产率(曝光速度)、视场、调控传递函数、掩膜版误差因子(硅片上曝出的线宽对掩膜版线宽的偏导数)、焦深等。

(一)光刻刻分辨率由光源波长、数值孔径、光刻工艺因子决定。根据瑞利准则,分辨率公式为R=k1*λ/NA((分辨率与数值孔径成反比,与光源波长和工艺参数成正比)。其中,NA为光学器件的数值孔径,衡量系统所能收集光的角度范围,计算公式为NA=n*sinθ(n为介质折射率,θ为孔径角(物镜光轴上点与物镜前透镜的有效直径所形成的角度)的一半),孔径角越大,透镜的光通量越大。K1为光刻工艺因子,理论上单次曝光k1的最小极限约为0.25。根据分辨率公式可以看出,改善分辨率核心在于缩短光源波长、增大数值孔径、降低工艺因子。

(二)套刻通常指光刻过程中每一层图形都需要精确转移到硅片面上的正确位置,使其相对于上😕层图形的位置误差在容限范围之内。对于投影光刻机而言,不同层之间的误差主要取决于系统的对准精度,因此对准系统的在线测量精度是影响套刻性能的关键因素。一般来说,套刻误差只允许在光刻分辨力的1/3~1/5范围以内,而对准误差只允许在套刻误差的1/3以内。

(三)产能(Throughput):通常用WPH((Waferperhour)表示,是衡量光刻机生产效率的核心指标。当前ASML的NXT系列高端浸入式光刻机NXT2150i产能≥310WpH,NXT:2100i≥295WpH。

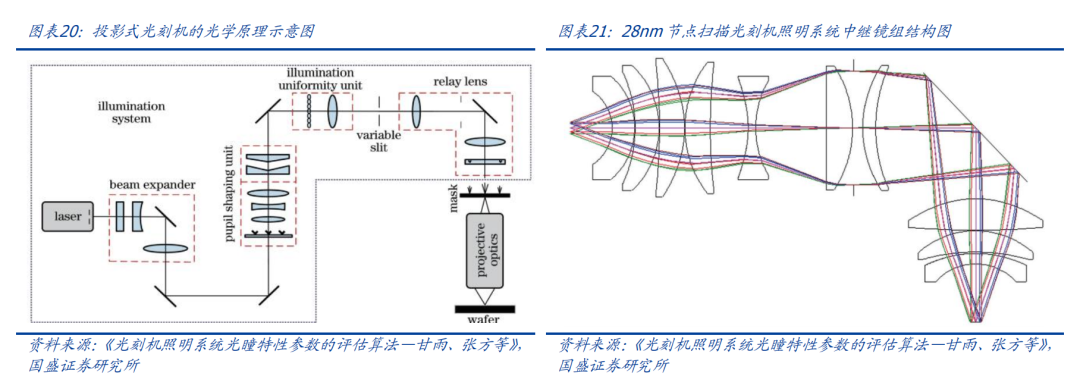

光刻机是芯片制造的核心设备,主要由光源系统、照明系统、曝光物镜系统、对准系统、硅片传输系统、环境控制系统、计算机控制系统等部分组成。其中光源系统、照明系统、曝光物镜系统为核心组件。

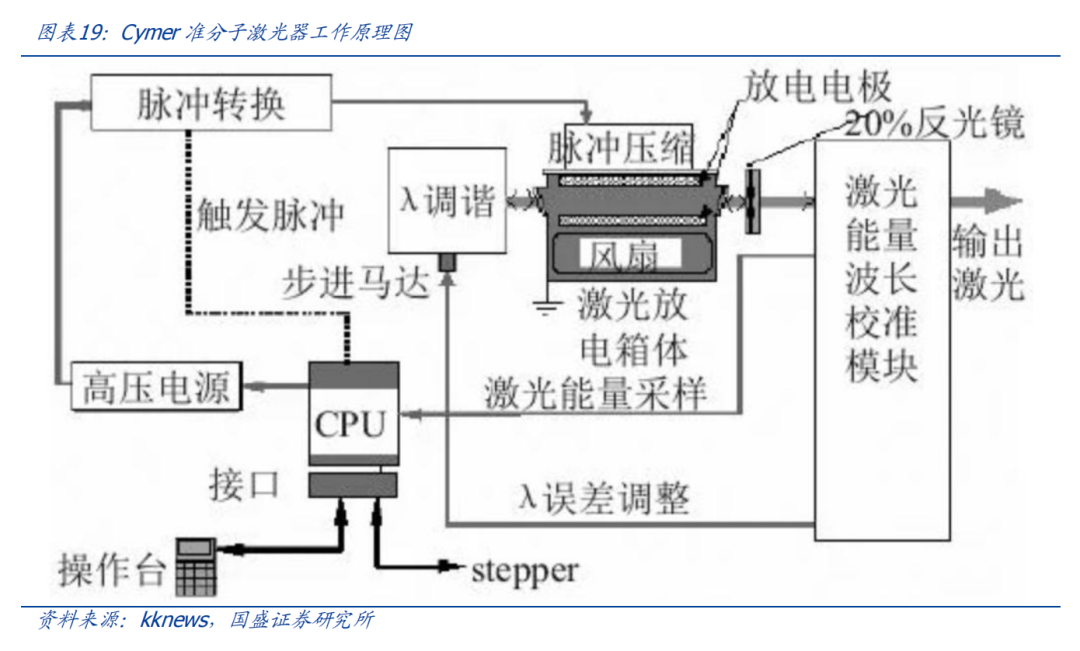

一、光源:为光刻提供能量,不同制程和芯片类型需匹配特定光源。光源主要为光刻提供能量,光源发出的光束经照明系统后穿过掩膜版,再由投影物镜系统将掩膜版上的电路图形复制到硅片表面。对应不同制程和芯片类型,光源有所不同,常见光刻光源包括汞灯(g-line、i-line)、准分子激光(KrF、ArF)和极紫外光(EUV)。ASML光源供应商主要为Cymer(2013年被ASML并入)、日本Gigaphoton公司,其中ASML的EUV光源为Cymer独家供应。

(一)汞灯(g/i线):汞灯是一种气体放电灯。在汞灯内部,充有汞蒸气和少量其他气体(如氩气)。当灯两端电极加上高电压时,电子在电场作用下加速运动,与汞原子发生碰撞。汞原子吸收能量后从基态跃迁到激发态,激发态不稳定,会向低能级跃迁并辐射出光子。g-line光源波长为436nm,i-line光源波长为365nm,这些特定波长的光就是汞原子在特定能级跃迁过程中产生的。通过对汞灯的气体成分、气压、电极材料和形状等进行优化设计,可以提高特定波长光的输出效率和稳定性。

(二)准分子激光(KrF、ArF):准分子激光是一种受激辐射产生的激光光源。以KrF激光器为例,工作物质是氪(Kr)和氟(F)混合气体。放电过程中,电子与Kr和F分子相互作用,形成激发态KrF准分子。准分子是一种在激发态下才能稳定存在的分子,处于激发态的KrF准分子在回到基态时,会发射出波长为248nm的激光。ArF激光器原理类似,通过放电使氩(Ar)和氟(F)混合气体形成激发态的ArF准分子,发射出波长为193nm的激光。

(三)极紫外光(EUV):极紫外光光源产生技术难度高。目前主流的EUV光源产生方法是激光等离子体(LPP)技术。光源主要由主脉冲激光器、预脉冲激光器、光束传输系统、锡液滴靶、锡回收器、收集镜等构成。在LPP系统中,高功率的脉冲激光聚焦在微小的锡(Sn)液滴靶上。激光能量使锡液滴迅速加热、蒸发并电离,形成高温高密度的等离子体。等离子体中的电子在复合过程中会辐射出波长为13.5nm的极紫外光。

二、照明系统:对光源发出的激光进行扩束,确保光照的均匀性和强度,同时提供特定的照明模式以适应不同的工艺需求。该系统主要包含传输光路、光束矫正器、光束整形装置、能量探测与计量控制系统、照明均匀器以及掩模光阑等组件。通过这些组件的协同作用,照明系统能够有效地提高光刻质量,确保每一片硅片上的曝光效果一致。

(一)光线扩束与传输单元:对光源进行扩束、传输、稳定及透过率控制。

(二)光束整形装置:光瞳整形技术针对不同的掩模图形产生特定的光瞳光强分布模式,从而实现分辨力增强,获得更好的成像性能。高分辨率投影光刻机照明系统中主要包括基于衍射光学元件((DOE)、微透镜阵列((MLA)和微反射镜阵列((MMA)的3种光瞳整形技术。

(三)光场匀化单元:用于生成特定强度分布的照明光场,在非扫描方向上照明光场为均匀分布,在扫描方向上为梯形分布或平顶高斯分布,其作用是减小扫描曝光过程中的激光脉冲量化误差,获得更均匀的曝光剂量。

(四)扫描狭缝:共面式扫描狭缝单元主要由置于同一平面的4个相互正交的刀片及驱动部件组成。当4个刀片形成的狭缝面与光轴垂直时,4个方向上的刀片在掩模面或硅片面上形成的刀口半影一致,且单个刀片在掩模面或硅片面内的不同位置处形成的刀口半影也一致。

(五)中继镜:分为前组、后组和反射镜,通常包含7-12个透镜,负责将扫描狭缝上的照明光场成像到掩模面上,实现照明系统与投影物镜的衔接,且不仅需要满足不同光瞳大小和环宽的照明模式需求,并且要尽量减少照明光场不均匀性在中继过程中的恶化。

三、投影物镜:精准成像的关键。投影物镜的作用是将经过掩模版图案后的衍射光收集并聚焦至晶圆表面的光刻胶上,是影响数值孔径的关键,根据NA=n*sinα,物镜直径越大,sinα越大,数值孔径越大,但随着直径变大,透镜本身特性所导致的各种像差问题也会越明显,常见像差主要包括球差、彗差、象散、场曲、畸变、色差。

(一)球差:球差是轴上点的单色相差,是由于透镜的球形表面造成的,球差造成一个点成像后,不在是个亮点,而是一个中间亮边缘逐渐模糊的亮斑。从而影响成像质量。可通过使用凸、凹透镜组合来消除。

(二)色差:不同颜色(即不同波长)的光在同一光学介质中的折射率不同而引起的像差。可通过加入滤光片消除。

(三)彗差:属轴外点的单色相差。轴外物点以大孔径光束成象时,发出的光束通过透镜后,不再相交一点,光点型如慧星,故称"慧差。可使用轴向平行光消除。

(四)象散:影响清晰度的轴外点单色相差,当视场很大时,边缘上的物点离光轴远,光束倾斜大,经透镜后则引起象散。象散使原来的物点在成象后变成两个分离并且相互垂直的短线,在理想象平面上综合后,形成一个椭圆形的斑点。通过复杂的透镜组合来消除。

(五)场曲:当透镜存在场曲时,整个光束的交点不与理想象点重合,虽然在每个特定点都能得到清晰的象点,但整个象平面则是一个曲面。这样在镜检时不能同时看清整个相面,给观察和照相造成困难。

(六)畸变:光束的同心性不受到破坏,不影响象的清晰度,但象与原物体比,在形状上造成失真。

四、双工作台:高效曝光,提升产能核心部件。

双工作台光刻机是在同一设备中集成两个独立的工作台,每个工作台都具备完整的光刻曝光系统和自动化处理装置。通过这种设计,光刻机可以同时处理两个硅片或掩模,从而显著提高生产效率和设备利用率。

双工作台系统包含有掩膜台、硅片台和控制系统三个子系统。硅片台系统用于承载待曝光硅片,包括粗动台、微动台、线缆台等,粗动台负责完成大行程、微米级精度运动,微动台补偿粗动台的运动误差,最终实现纳米级运动精度;掩膜台用于承载掩膜版和接收控制系统信号,结构同硅片台类似;控制系统可发送和接收信号指令,以调控各子系统。

五、测量系统:工件台精准定位之基。

超精密位移测量系统是光刻机不可或缺的关键分系统之一,其直接影响着工件台位置测量精度、工件台定位精度,是影响光刻机的套刻精度的重要因素。目前应用于光刻机的超精密位移测量系统主要有双频激光干涉仪和平面光栅测量系统两种。

六、对准系统:套刻精度的核心保障

光刻作为集成电路制造中的核心工艺,其对准精度直接决定了芯片的性能与良率。集成电路特征尺寸的不断缩小,从微米级迈入纳米级时代,随着光刻技术向10nm及以下工艺节点的延伸,光刻工艺对套刻精度提出了更高的要求,相应的对准精度的要求已经达到亚纳米量级。

对准标识在光刻过程中发挥着关键作用。对准标识是位于光刻掩膜和基片上高精度的特殊图案,用于帮助确认掩膜版和晶圆的相对位置。在实际工艺过程中,对准标识不仅需要是能在对准激光照射下产生衍射的周期性结构,并且需要满足不易被工艺损坏、便于放置而不影响器件、可被对准光学系统有效探测等现实条件。

2024年全球光刻机设备市场规模预计达315亿美元,是市场占比最大的细分设备。据世界半导体贸易统计协会数据,2024年全球半导体市场规模为6280亿美元,同比增长19.1%,ASML预测2030年行业规模将突破万亿美元,伴随半导体行业的持续上升,设备作为基础,市场规模随半导体行业周期上行而持续增长,光刻机设备作为半导体设备核心细分,根据中商产业研究院数据,2024年全球光刻机市场规模将增至315亿美元。

全球光刻机出货量持续提升。ASML、Canon、Nikon三大光刻机供应商出货量稳步提升,2021年三者集成电路用光刻机出货量为478台,2022年增长到551台,涨幅15%;2023年全球半导体IC光刻机总出货量为681台,其中ASML处于主导地位。从EUV、ArFi、ArF三个高端机型的出货来看,2021年共出货152台;2022年出货157台,增长3.3%,其中ASML出货149台,占据95%市场份额;Nikon出货8台,占据剩余5%的市场份额。

目前,全球光刻机的销量主要集中在中低端产品(如KrF和i-Line)。它们的市场份额分别为37.9%和33.6%。其次,ArFi、ArFdry和EUV的市场份额分别为15.4%、5.8%和7.3%。其中,EUV光刻机作为全球光刻机发展的重要方向之一,其价格显著高于其他类型的光刻机。

光刻机市场呈寡头垄断格局,由国外企业主导。全球光刻机市场的主要竞争者包括ASML、Nikon和Canon,其中ASML占据着绝对的主导地位。具体来说,ASML的市场份额为82.1%,Canon为10.2%,而Nikon为7.7%。在超高端光刻机EUV领域,ASML独占市场,它是全球唯一能够设计和制造EUV光刻机的公司。同时,在高端光刻机的ArFi和ArFdry领域,ASML也占据主导地位。Canon则主要集中在i-line和KrF光刻机领域,而Nikon则涵盖了除EUV之外的多个领域。

ASML在高端光刻机市场占据主导地位。根据ASML2024年财报数据,各类光刻机收入占比中,EUV机型贡献了39.39%,ArFi机型占比45.76%。由于EUV和ArFi作为高端设备,单价较高,成为ASML主要的收入增长来源。从光刻机种类来看,ASML是全球唯一的EUV光刻机供应商,具有绝对的垄断优势,2024年首次交付新设备EXE((HighNAEUV)2台,引领光刻机走向新时代。从产品单价来看,EXE产品ASP为2.33亿欧元,NXE为1.87亿欧元,Arfi产品ASP为0.75亿欧元。

中国为半导体设备最大市场,光刻机需求量较大。中国大陆是最大的半导体设备市场,同时也是ASML的最大客户之一,2024年ASML在中国大陆营收为101.95亿欧元,占比36.1%,2023年中国大陆营收占ASML全部营收比为26.31%,2024年增长至36.07%。

国产光刻机空间广阔、任重道远。光刻机国内供不应求,根据智研产业研究院,2023年我国光刻机产量为124台,需求量为727台,供需关系严重不匹配,本土厂商供给能力有待加强。上海微电子是目前中国第一家也是唯一一家光刻机巨头,具备90nm及以下的芯片制造能力。近年来,在国家政策支持下,国内企业加速研发突破光刻机制造技术,目前国产光刻机在90nm及以下工艺节点方面取得了重要进展。例如,上海微电子自主研发的600系列光刻机已实现90nm工艺的量产,并正在进行28nm浸没式光刻机的研发工作。根据公开数据,上海微电子光刻机出货量占国内市场份额的比例已超过80%。整体来说,目前我国光刻机行业国产化率仅为2.5%,整机技术仍与海外存在差距较大。数据显示,2023年我国进口光刻机数量高达225台,进口金额高达87.54亿美元,进口金额创下历史新高,且预计在未来3-5年内,我国光刻机仍将主要依赖于进口。

专心 专业 专注

分布图领取

扫码添加微信

扫码添加微信

- 点赞 (0)

-

分享

微信扫一扫

-

加入群聊

扫码加入群聊

扫码加入群聊